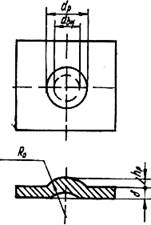

Рис. 13. Параметры рельефа для таврового соединения анкера с пластиной:

DP— диаметр основания рельефа; dВи – диаметр углубления рельефа; δ – толщина плоского элемента; hP — высота рельефа; R0 – радиус кривизны рельефа.

Требуемое усилие пресса для выштамповки рельефа определяют по формуле P = 1,15 LδσВ где L – периметр рельефа, см; δ —толщина плоского элемента, см; σВ – временное сопротивление материала плоского элемента закладной детали разрыву; 1,15 – коэффициент, учитывающий запас усилия пресса. Периметр рельефа L для соединений стержней с плоскими элементами закладных деталей внахлестку определяют по формуле

Размеры рельефа для таврового соединения стержня с плоским элементом закладной детали (см. рис. 13) в зависимости от диаметра стержня составляют: диаметр основания – dP = 2,2 dH высота – hP = 0,3 dН , радиус кривизны – RР = 2,2 dН , периметр рельефа —L = πdP.

Операцию выштамповки рельефов рекомендуется совмещать с рубкой пластины из полосы, рихтовкой, а также при необходимости вырубкой в ней отверстия для фиксации закладной детали в форме.

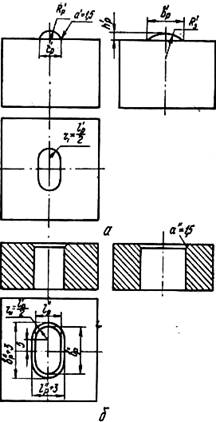

Размеры рабочих частей штамповочного инструмента— пуансона и матрицы (рис. 14) для образования рельефа рекомендуется определять по по табл. 81 [31].

Контактную рельефную сварку нахлесточных соединений закладных деталей выполняют на серийных машинах МТП, MT (см. табл. 64) или машинах рельефной сварки типа MP, МРП (табл. 82).

Сварка в одной точке производится по режимам, указанным в табл. 83 [31], двумя точками – по тем же режимам с уменьшением на 25 % времени сварки. При последовательной сварке точек нахлесточных соединений первой выполняется сварная точка со стороны рабочей

Рис. 14. Вариант штамповочного инструмента для образования рельефа соединений внахлестку:

А – рабочая часть пуансона; б – рабочая часть матрицы; l’P , b’Р, h’Р – соответственно длина, ширина, высота рабочей части пуансона; RP , RЗ – соответственно радиусы кривизны и закругления; l”P , b”Р, – соответственно длина и ширина рабочей части матрицы части стержня, воспринимающая основную долю рабочей нагрузки. При сварке стержня в двух точках одновременно электрод должен иметь Т-образную форму (рис. 15) и создавать усилия осадки одновременно на обе сварные точки. В этом случае сила тока увеличивается по сравнению с указанным в табл. 82 значением примерно в два раза [31].

Таблица 81

| Показатели | Обозначение | Формула расчета |

| Длина рабочей части пуансона | L’P | L’P = lP – 1,5δ, где lP — длина рельефа, δ – толщина плоского элемента |

| Ширина рабочей части пуансона | B’Р | B’Р = bР – 1,5δ, где bР – ширина рельефа |

| Радиус кривизны пуансона | R’P | R’P = RP – δ, где RP – радиус кривизны рельефа |

| Радиус закругления рабочей части пуансона | R’З | R’З = 0,5 b’Р |

| Высота рабочей части пуансона | H’Р | H’Р = 1.2hР, где hР – высота рельефа |

| Длина матрицы | L”P | L”P = bР |

| Ширина матрицы | B”Р | B”Р = bР |

| Марка машины | ||||||||

| Показатели | МР.2507 | MP2517 | MP4002 | MP4017 | МРП150 | МРП200 | МРП300 | МРП400 |

| Номинальный сварочный ток, кА | 25 | 25 | 40 | 40 | 20 | 25 | 32 | 40 |

| Номинальная мощность, кВа | 131 | 160 | 310 | 350 | 130 | 170 | 260 | 360 |

| Вылет электрода, мм | 300 | 300 | 300 | 300 | 500 | 500 | 500 | 500 |

| Рабочий ход верхних электродов, мм | 100 | 100 | 120 | 120 | 100 | 100 | 120 | 120 |

| Усилия сжатия электродов, кН | I6 | 16 | 32 | 32 | 14 | 14 | 33 | 33 |

| Производительность, тыс. сварок/ч | 9 | 2.1 | 2.4 | 4,2 | 3,9 | 3,9 | 2.4 | 2,4 |

| Габаритные размеры, мм: длина | 1470 | 2300 | 2545 | 1600 | 1435 | 1435 | 1610 | 1610 |

| Ширина | 530 | 1650 | 640 | 590 | 785 | 785 | 840 | 840 |

| Высота | 3200 | 550 | 1694 | 2400 | 2225 | 2225 | 2550 | 2250 |

| Масса, кг | 615 | 1300 | 1200 | 1500 | 980 | 1025 | 1350 | 1360 |

| Примечание. Напряжение питающей сети равно 380 В, частота—50 Гц. | ||||||||