Тавровые соединения арматурных стержней диаметром 10—25 мм классов A-I, А-И, A-III с плоскими элементами проката в конструкциях закладных деталей рекомендуется выполнять автоматической сваркой под флюсом.

Сварку тавровых соединений под слоем флюса выполняют с помощью серийного автоматического станка АДФ-2001, станка-автомата АСФО-2, разработанного СКТБ Стройиндустрия Минстроя СССР, либо полуавтоматических и ручных устройств, обеспечивающих выполнение сварных соединений в соответствии с требованиями CH 393-78.Таблица 85

| Класс стали | DH | δ/dH |

| A-I | 8-25 | 0,5 |

| A-II | 10-25 | 0,55 |

| A-III | 8—25 | 0,65 |

| 25—40 | 0,75 |

Таблица 86

| Диаметр Стержней, мм | Ток короткого замыкания Iк. з. при сварке на | |

| Постоянном Токе | Переменном Токе | |

| 8-12 | 1000-1800 | 1200-1600 |

| 14—22 | 1500—2500 | 1600—3200 |

| 25—28 | 2000—2500 | 3000-3600 |

| 32—40 | 2000-2500 | — |

Допустимые минимальные отношения толщины плоского свариваемого элемента

К диаметру арматурного стержня δ/ dH – при сварке на автомате АДФ-2001 приведены в табл. 85.

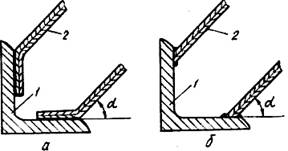

Рис. 18. Конструкция закладной детали:

А – по проекту; б – усовершенствованная; 1 – уголок или пластина; 2 – анкерный стержень

Для выполнения тавровых соединений стержней диаметрами 18—25 мм с плоскими элементами проката толщиной 14—18 мм при отношении δ/ dH => 0,75 сварку можно производить переменным или постоянным током.

Для выполнения тавровых соединений стержней диаметром 10—16 мм с плоскими элементами проката толщиной 5—8 мм при отношении δ/ dH => 0,6 сварочную дугу следует питать постоянным током обратной полярности («плюс» на стержне).

Питание дуги переменного тока осуществляется от источников типа ТДф-1001 (ТСД-1000) или ТДФ-1601 (ТСД-20ОО), а постоянного тока—от преобразователя типа ПСМ-1000 или ВКСМ-1ОО0 с подключением обратной полярности.

Величина силы тока короткого замыкания при сварке закладных деталей под слоем флюса дана в табл. 86 [31].

| Диаметр арматурного стержня dH, мм | Величина начального дугового промежутка при отрыве стержня E1, мм | Продолжительность горения дуги при | Машинная осадка стержня HОc, мм | Глубина погружения в ванну расплавленною металла h, мм | Минимальная продолжительность выдержки стержня в ванне, расплавленного металла, с | |

| Неподвижном стержне t12 y с | Подаче стержня t22, с | |||||

| 8 | I | I | 0.5 | 17 | 5 | 2 |

| 10 | 1,5 | L.5 | 0,5 | 17 | 5 | 2 |

| 12 | 2 | 2 | I | 17 | 5 | 2 |

| 14 | 2,5 | 2 | I | 17 | 5 | 2,5 |

| I6 | 3 | 2,5 | I | 16 | 4 | 2,5 |

| I8 | 3,5 | З | 1.5 | 14 | 4 | 2.5 |

| 20 | 4 | 4 | 1.5 | 14 | 3 | 3 |

| 22 | 5 | 4.5 | 2,5 | 13,5 | 3 | 3.5 |

| 25 | Б | 6 | 3 | 13,5 | 3 | 4 |

| 28 | 6.5 | 10 | 10 | 13,5 | 3 | 7 |

| 32 | 7 | 13 | 13 | 17,5 | 2 | 10 |

| 36 | 7.5 | 17 | 16 | 17,5 | 2 | 15 |

| 40 | 8 | 20 | 20 | 17,5 | 2 | 20 |

1 Величина E1 приведена для случая, когда торец стержня перпендикулярен к его оси. При скошенных торцах от величины, определенной по табл. 87, следует вычесть половину высоты скоса стержня hСк / 2.

2 Эти величины параметров режима сварки могут быть использованы при IК. з.= 1800А

(dН = 8– 12 мм) и IК. з = 2100 А (dН = 14 – 25 мм), ток постоянный.

Ориентировочные значения параметров режима дуговой сварки под флюсом тавровых соединений закладных деталей приведены в табл. 87.

На Волгоградском механическом заводе Всесоюзного производственного объединения «Железобетон» внедрена технология изготовления закладных деталей, в соответствии с которой плоские элементы проката соединяют с арматурными стержнями под острым углом полуавтоматической контактной сваркой под слоем флюса (рис. 18).

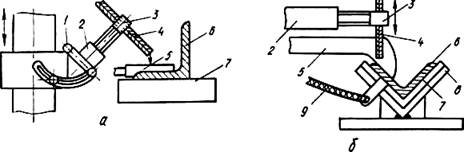

Рис. 19. Узлы сварки закладных деталей с расположением элементов под острым углом:

А – с шарнирной сварочной головкой: б – с модернизированным пятаком — электродом; 1 – ось вращения сварочной головки; 2 – пневмоцилиндр обжима стержня; 3 – подвижные губки-электроды; 4 – анкерный стержень; 5 – флюсоудерживающее и прижимное устройство; 6 – уголок или пластина; 7 – медный пятак-электрод; 8 – устройство для установки уголка; 9 – электрокабель

Достигается это благодаря применению специальных приспособлений к сварочным установкам: модернизированной сварочной головки (рис. 19, а) или модернизированного пятака-электрода (рис. 19, б).