Ручная и полуавтоматическая сварка элементов закладных деталей допускается только в случае, когда невозможно применить контактную сварку нахлесточных и тавровых соединений и автоматическую сварку под слоем флюса тавровых соединений.

Ручную дуговую сварку соединений закладных деталей следует выполнять согласно указаниям CH 393—78.

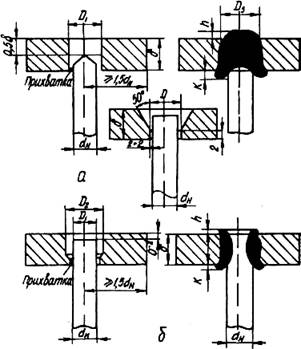

Рис. 20. Конструктивные элементы таврового соединения:

А – при полуавтоматической сварке в среде углекислого газа; б—при ручной сварке

Анкерные стержни соединяют втавр с плоскими элементами закладных деталей электродуговой сваркой с использованием отверстий, предварительно выполненных в плоском элементе пробивкой и формовкой на прессе (рис. 11) либо высверленных с последующей раззенковкой.

Анкерные стержни пропускают через отверстия и заваривают с обратной стороны плоского элемента (рис. 20).

При ручной дуговой сварке элементов закладных деталей из арматуры класса A-I рекомендуется применять электроды Э-42, Э-46; при сварке нахлесточных соединений швами в реззенковку элементов из стали классов A-II и A-III электроды Э-42А, Э-46А, Э-50А; при ванной, ванношовной сварке и сварке многослойными швами тавровых соединений из стали класса A-II электроды Э-50А и Э-55 и электроды Э-55 и Э-60 при сварке этими же способами элементов из стали класса А-III. При сварке арматуры из сталей разных классов между собой применяются электроды, рекомендуемые для стали большей прочности.

При сварке плоских элементов с арматурными стержнями диаметр электрода выбирают по наименьшей толщине плоского элемента в соединении, а по диаметру электрода – сварочный ток (табл. 88) [31].

Таблица 88

| Толщина свариваемых плоских элементов, мм | Диаметр электрода, мм | Сварочный ток. А | Толщина свариваемых плоских элементов, мм | Диаметр электрода, мм | Сварочный ток, А |

| 3—4 | 3 | 80-130 | Более 10 | 5 | 190-280 |

| 4 | 140-200 | 6 | 240—350 | ||

| 5—10 | 4 | 140—500 | 7 | 320—450 | |

| 5 | 190-280 | 8 | 400—450 | ||

| 6 | 210-350 | ||||

| Примечание. Величину сварочного тока корректируют согласно сертификатам электродов. | |||||

Полуавтоматическую сварку элементов закладных деталей в среде углекислого газа порошковой проволокой или проволокой сплошного сечения выполняют согласно CH 393-78.

Для сварки в среде углекислого газа анкерных элементов из сталей классов AU и A-III рекомендуется применять сварочную проволоку марок СВ-08ГС и

СВ-08Г2С и порошковую проволоку марок ПП-АН3, ПП-АН3С, ПП-АН11, СП-2, ПП-2ДСК и ПП-АН7.

Сварку элементов закладных деталей выполняют в нижнем положении в кондукторах или с помощью прихваток, расположенных на расстоянии (0,5—I,0) dН от края пластины со стороны выступающей части стержня.

При полуавтоматической сварке в среде углекислого газа тавровых соединений конструктивные элементы соединения выполняют по рис. 20 с параметрами, приведенными в табл. 89.

Таблица 89

| DH | ? | ?/ dH | H | К | Д1 | Д2 | Д3 |

| I2 | 7—10 | 0,58-0,83 | 0-1 | 4-5 | DH +0,5D1+10 | 22-26 | |

| 14 | 8—I2 | 0,57-0,86 | O-I | 4-5 | 26—30 | ||

| 16 | 9-12 | 0,56-0.75 | O-I | 4-5 | 28—32 | ||

| 18 | 10—14 | 0,55-0,78 | 0-2 | 5—6 | 30—35 | ||

| 20 | 12-16 | 0,6-0,8 | 0-2 | 5-6 | 35-42 | ||

| 22 | 12-16 | 0,55-0,73 | 0-2 | 5-6 | 38 44 | ||

| 25 | 14-18 | 0.56-0,72 | 0—2 | 5-6 | 46—48 | ||

Для этого вида сварки рекомендуется использовать стандартные полуавтоматы ПДГ-601, ПДГ-502, ПДГ-50З и др.

Сварку производят проволокой сплошного сечения диаметром 2 мм при расходе газа примерно 1 м3/ч и давлении 50 кПа по режимам, приведенным в табл. 90

Таблица 90

| Конструктивное сочетание элементов | Значение параметров режимов сварки | |||

| Диаметр стержня dH мм | Толщина пластины ?, мм | Сварочный ток, IСв | Напряжение на дуге VД, В | Скорость подачи электродной проволоки, м/ч |

| 12-I6 | 7—12 | 380—400 | 32-34 | 340—400 |

| I 8—25 | 10-18 | 400—440 | 34—36 | 400—450 |

Для сварки открытой дугой порошковой проволокой и проволокой сплошного сечения рекомендуется применять полуавтоматы А-1530, А-1035М, А-1114М, А-765, A-1197.