В зависимости от методов изготовления сборных железобетонных конструктивных элементов формы могут быть передвижными или неподвижными, горизонтальными или вертикальными.

Техническими условиями (CH1-61) рекомендуется изготовлять передвижные формы металлическими, а неподвижные — из металла или железобетона и бортовые части — из металла и дерева.

Деревянные формы можно применять при изготовлении крупноразмерных одиночных конструкций, а также малосерийных и сложных по профилю конструктивных элементов, когда стальные формы применять невыгодно. При особо точном изготовлении малосерийных конструкций сложного профиля (элементы арок, ферм, полуферм и т. п.) рабочая поверхность деревянных форм обшивается кровельной сталью, а сами формы изготовляются достаточно прочными и жесткими, чтобы железобетонные конструктивные элементы можно было формовать на виброплощадках.

Металлические формы изготовляют: цельными, с откидными бортами, шарнирно соединенными с поддоном; разъемными (сборно-разборными), состоящими из поддона и съемных бортовых элементов.

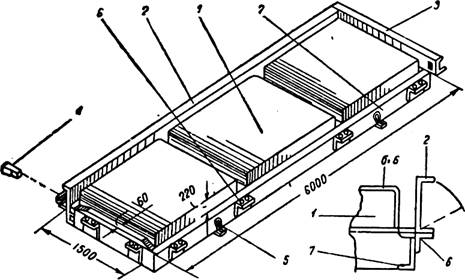

На рис 50 показана неразъемная стальная форма для изготовления железобетонных плит покрытий промышленных зданий Продольные и поперечные борта таких форм соединяются различными замками: клиновым, накидным и др. Один из существенных недостатков этих форм заключается в их значительном весе. В среднем вес 1 м2 формы составляет 120—140 кг.

Разъемные формы обычно состоят из жесткого (преимущественно универсального) поддона и накладываемых на него жестких стальных замкнутых рамок, образующих борта. Такие рамки делают сменными, иногда с расчетом одновременного изготовления на одном поддоне двух деталей с разделением закладками по длине или ширине.

После окончания формовки изделия накладную рамку снимают, очищают, смазывают и устанавливают на новый поддон.

Накладные рамки нужно изготовлять с достаточной точностью, их поверхности, примыкающие к бетону и поддону, прострагивают. Оборачиваемость одной рамки — несколько тысяч раз.

Бортовые формы

можно применять при стендовом способе изготовления изделий. В таких случаях верхняя шлифованная поверхность стенда или ямной камеры используется как поддон. Борта могут быть стальными или деревянными, замкнутыми или разъемными. После окончания формовки изделия такую опалубку снимают.

Стальные формы

применяют при изготовлении сборных железобетонных элементов любым способом.

Формы изготовляют сварные, литые и штампованные. При применении электросварки требуется очень тщательная зачистка швов на рабочей поверхности форм. Литые формы имеют большой вес. По расходу металла наиболее выгодны штампованные формы. Часто применяют литые элементы в сварных формах, как, например, литой элемент, образующий валик лестничной ступени, и т. п.

Формы малогабаритных изделий можно изготовлять легкими из дюралюминия

Железобетонные матрицы применяют для формовки изделий с большой поверхностью и малой толщиной. Для изготовления матриц применяют бетон марки 300—400. Иногда верхний слой бетона делают мозаичным. Рабочая поверхность матрицы после окончания твердения бетона подвергается тщательной обработке: шлифуется, шпаклюется и покрывается канифольным лаком.

Рис. 50. Неразъемная стальная форма для изготовления железобе тонных панелей покрытий:

1 — сварной поддон; 2 — продольный борт; 3 — торцовый борт; 4 — клин; 5 — кольцо для захвата стропом; 6 — шарнир; 7 — основание формы.

Вертикальные формы (кассеты) рассмотрены ниже.

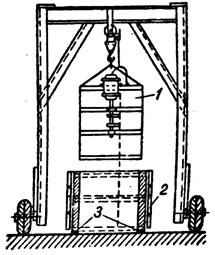

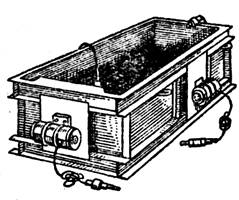

Виброформы. Для изготовления железобетонных колец колодцев, конусов, фундаментных блоков и т. п. применяют стальные виброформы. Для этого к стальному сердечнику или наружному борту формы прикрепляют один или несколько вибраторов. На рис. 51 и 52 показаны стальные виброформы для изготовления фундаментных блоков и железобетонных колец.

Допуски при изготовлении стальных форм для сборных железобетонных конструкций приведены в таблице 169.

Смазка форм применяется для образования тонкой устойчивой пленки, разделяющей рабочую поверхность формы от прилегающей к ней поверхности бетона. Смазка должна хорошо держаться на поверхности, не оказывать вредного влияния на бетон или форму и давать возможность легко отделять готовое изделие от рабочей поверхности формы.

Некоторые составы смазок приводятся ниже.

При приготовлении смазки петролатум разогревают до 60—80° и при перемешивании вливают керосин.

Эта смазка может храниться длительное время. Расход от 50 до 100 г на 1 м2 поверхности.

Рис. 52. Виброформа для изготовления железобетонных колец:

1 — вибросердечник; 2 — наружная опалубка; 3 — опорное кольцо.

Рис. 51. Виброформа для изготовления фундаментных блоков.

Таблица 169 — Допуски при изготовлении стальных форм (в мм)

| Проверяемый размер форм | Плиты | балки | Лестничные | Блоки | настилы | |||

| перекрытий | покрытий | марши | площадки | стеновые | фундаментные | |||

| Длина | 0…-5 | 0…-10 | 0…-5 | 0…-4 | 0…-4 | 0…-5 | 0…-5 | 0…-5 |

| Ширина | 0…-3 | 0…-5 | 0…-3 | 0…-3 | 0…-3 | 0…-5 | 0…-5 | +5…-5 |

| Высота (толщина) | +3…0 | +3…0 | +5…0 | 0…-3 | 0…-3 | +2…-5 | +5…-5 | +2…-3 |

| Разность диагоналей | +5…-5 | +5…-5 | +5…-5 | +4…-4 | +5…-5 | +5…-5 | +4…-4 | |

Смазки приготовляют в мешалке или в приводной краскотерке, наносят при помощи краскопульта тонким слоем — около 1 мм. При нанесении смазки кистью толщина слоя и соответственно расход смазки увеличиваются в 2—3 раза.

Технико-экономические показатели. Средняя оборачиваемость деревянных сборно-разборных форм 15—20 раз. Металлические сборно — разборные формы имеют в среднем 700—1000-кратную оборачиваемость; железобетонные матрицы используются от 250 до 400 раз.

Примерная стоимость форм на. 1 м3 изделий зависит от их сложности и колеблется в следующих пределах:

Ориентировочный расход металла для изготовления форм на 1 м3 изделий:

| фундаменты (объем 0,6—3 м3) . | 250—450 кг |

| плиты покрытий (объем 0,5—1,5 м3) | 1250—2300 кг |

| лестничные марши (объем 0,6—1,6 м3) | 1500—2000 кг |

| предварительно напряженные балки (объем 0,8—3,0 м3) | 1600-2200 кг. |

Потребное количество форм для обеспечения непрерывности производственного процесса завода или полигона может быть определено по формуле:

где N —потребное количество форм,

n — количество постов при изготовлении конструкций при принятой схеме производства,

к — ритм производства, т. е. время, затрачиваемое на одну опера цикл на каждом посту,

tтp — время, затрачиваемое на транспортные операции,

tтв — время, затрачиваемое на термообработку изготовляемых изделий.