Начальная скорость осадки до закрытия зазора в стыке в машинах автоматического действия принимается в пределах I5—20 мм/с для стержней класса A-I и 20—30 мм/ с —для стержней класса A-II – A-IV. Скорость осадки после закрытия зазора в стыке снижается до 2—4 мм/с.

В машинах с ручным приводом осадка производится с максимальной скоростью. Ориентировочную минимальную продолжительность оплавления и подогрева для сварки арматурных стержней классов A-I – A-IV принимают согласно табл. 59 [23].

При сварке оплавлением с подогревом удельное давление осадки должно составлять 30—50 МПа для стержней класса A-I и 40—60 МПа для стержней класса A-II-A-IV.

При сварке непрерывным оплавлением удельное давление осадки должно составлять 30 МПа для стержней класса A-I1 70 МПа для стержней классов A-II и A-III и 100 МПа для стержней классов A-IV и A-V.

Удельное давление при подогреве стержней составляет 10—15 % давления осадки. Число соприкосновений торцов стержней при подогреве тем больше, чем больше диаметр стержней и меньше мощность машины.

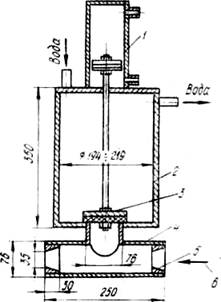

Рис. 10. Приспособление для ускоренного охлаждения сварных стыков термоупрочненной арматуры:

1 – пневмодилиндр; 2 – бачок; 3 – клапан; 4 – тройник; 5 – шайбы с конусными отверстиями; 6 – направление подачи состыкованных стержней

При сварке, выполняемой способом оплавления с подогревом, подогрев осуществляют до красного и светло-красного каления поочередным замыканием и размыканием торцов стержней при включенном сварочном токе. После подогрева производят непрерывное оплавление и осадку стержней.

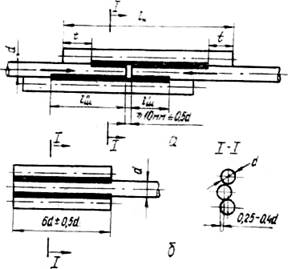

Рис. 9. Стык и анкер для термически упрочненной арматуры:

А – стык; б – анкер. Стрелками указано направление швов

При сварке, выполняемой способом непрерывного оплавления, после оплавления стержней на заданную величину производят их быструю осадку: сначала под током, затем при выключенном токе.

При производстве контактной сварки стыков стержней разного диаметра необходимая мощность сварочного тока машины принимается по условному диаметру стержня, определенному как среднее арифметическое обоих диаметров свариваемых стержней. Параметры режима сварки назначаются по табл. 58 для тонкого стержня, при этом lY толстого стержня устанавливается максимально возможной для применяемого оборудования.

Стержни разных диаметров (с соотношением dН/d’Н—0,35—0,85) сваривают после разогрева конца толстого стержня в режиме сопротивления до температуры светло-красного каления при закрытом торце тонкого стержня медной откидывающейся перемычкой.

Стыковую сварку арматурных стержней класса A-IV из высокоуглеродистой стали марки 80С, арматурных канатов и термически упрочненных стержней рекомендуется выполнять с помощью опрессованных гильз-накладок.

Лабораторией сварки Челябинского института ПромстройНИИпроект разработаны способы соединения арматуры класса Αт-IV ‑Αт-VII дуговой сваркой с применением стыка с удлиненными накладками (рис. 9) и контактной стыковой сваркой с последующим ускоренным охлаждением сварного стыка. В табл. 60 даны геометрические размеры стыка с накладками (в диаметрах стержня).

| Αт-IV | Αт-V | Αт-VI | Αт-VII | |||||

| Диаметр, Мм | ||||||||

| 14 | 28 | 8 | 5 | 7 | 34 | 10 | 5.5 | 8,5 |

| 16 | 26 | 7 | 5 | 7 | 29 | 8 | 5,5 | 7.5 |

| 18 | 24 | 6 | 5 | 7 | 25 | 6 | 5,5 | 7.5 |

| 20 | 21 | 5 | 4,5 | 6,5 | 25 | 6 . | 5,5 | 7,5 |

| 22 | 21 | 5 | 4,5 | 6.5 | 25 | 6. | 5,5 | 7,5 |

| 25 | 20 | 5 | 4,5 | 6,5 | 25 | Б | 5,5 | 7,5 |

Примечание. Допуски размеров стыка: lН + 2 d—d; t + 0,5 d; l’Ш и l”Ш ±0,5d.

Стыки термически упрочненной стали с накладками рекомендуется выполнять способом полуавтоматической сварки в среде углекислого газа. Допускается применение ручной дуговой сварки. Таким же способом могут быть созданы концевые анкеры на термически упрочненных арматурных стержнях.

Контактную сварку термоупрочненной арматуры следует выполнять методом непрерывного оплавления (без предварительного подогрева) по режимам, приведенным в табл. 61.

Таблица 61

| Диаметр арматуры, мм | Установ. длина, мм | Ступень Трансф-ра | Положение регулятора привода оплавления | Величина осадки под током, vv | Диаметр арматуры, мм | Установ. длина, мм | Ступень Трансф-ра | Положение Регулятора Привода Оплавления | Величина осадки под током, мм |

| 12 | 30—35 | 3-4 | 0—2 | 1,0 | 16 | 40—50 | 6—8 | 0-2 | 1,5 |

| 14 | 35-45 | 4—6 | 0-2 | 1,0 | 18 | 45-55 | 8-11 | 1—3 | 2,0 |

Примечание. Величины оплавления и осадки для всех диаметров постоянны и равны соответственно I2—13 и 6—7 мм.

При контактной сварке термоупрочненных сталей необходимо обеспечить непрерывность оплавления и не допускать коротких замыканий.

Для ускоренного охлаждения стыка водой применяются специальные приспособления к контактной сварочной машине, разработанные Челябинским ПромстройНИИпроектом и Днепропетровским инженерно-строительным институтом (рис. 10).

После ускоренного охлаждения сварные стыки подвергаются отпуску при температуре 400—450 °С, который при электротермическом натяжении может быть совмещен с нагревом стержней.

Соединения стержней, рассчитанных на эксплуатацию при вибрационной нагрузке, и термически упрочненных стержней должны подвергаться механической обработке для снятия грата. При этом должны быть обеспечены плавные переходы от поверхности стержней к месту утолщения.

Испытание прочности сварки арматуры

Механические испытания сварных образцов на прочность следует производить согласно ГОСТ 10922—75.

Приемку партии выполненных соединений производят по минимальному и среднему значениям предела прочности (временного сопротивления разрыва) в серии из 2—6 контрольных образцов.

Величина минимального и среднего значений предела прочности стыка должна составлять соответственно не менее 260—350 МПа для арматуры класса A-I, 410 и 500 МПа для арматуры класса A-1I, 510 и 600 МПа для арматуры класса A-III, 800 и 900 МПа для арматуры класса A-IV и 900—1000 МПа для арматуры класса A-V.