Железобетонные и бетонные конструкции формуют: вибрированием, вибрированием с пригрузкой, виброштампованием, прокаткой, прессованием, центрифугированием, вакуумированием в сочетании с вибрированием. а также кассетным и вибропрокатным способами.

Вибрирование. При изготовлении сборных железобетонных конструкций поточно-агрегатным методом бетонную смесь укладывают в стальные формы с уплотнением на виброплощадках грузоподъемностью 1—10 т. Во время вибрирования стальная форма должна быть прочно закреплена на виброплощадке и составлять с последней единую колеблющуюся систему. Закрепление форм к виброплощадкам производится механическими, электромагнитными или гидравлическими приспособлениями

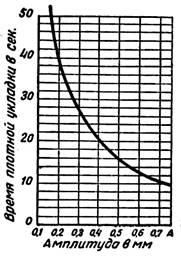

Зависимость времени уплотнения бетонной смеси от амплитуды колебаний при частоте до 3000 кол/мин приведена на рис. 56.

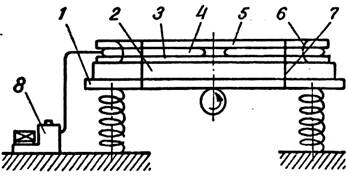

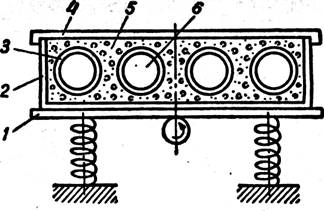

Жесткие бетонные смеси уплотняются двойным вибрированием — сверху и снизу, внутренним вибрированием через вкладыши, вибрированием с пневмо — или другого типа пригрузкой. Пневмопригрузка может быть применена при односторонней вибрации сверху или снизу, при двухсторонней вибрации сверху и снизу и внутренней вибрации (рис. 7). Величина пневмопригрузки 100—500 г/см2. При внутренней пневмопригрузке изготовляемая конструкция покрывается прижимной плитой, резиновые баллоны надеваются на пустотообразователи (вкладыши), воздух нагнетается в пространство между пустотооб — разователем и резиновым баллоном (рис. 58) Для получения гладкой и ровной бетонной поверхности и извлечения пустотообразователей применяют верхний пригрузочный щит с величиной пригрузки 10—20 г/см2.

При стендовом способе формовки для уплотнения бетонной смеси применяют внутренние, поверхностные и наружные вибраторы. Характеристика вибраторов приведена в таблице 203.

Рис. 56. График зависимости времени укладки бетонной смеси от амплитуды колебания при вибрировании с частотой около 3000 кол/мин.

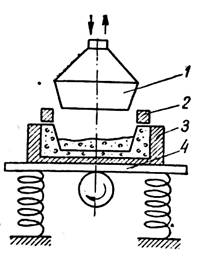

Виброштампование применяют при формовании изделий, имеющих сложную форму. Оно состоит в том, что один или несколько вибровкладышей, соответствующих по своему очертанию профиля верхней поверхности изделия, выжимают бетонную смесь в промежутки между вкладышами и стенками форм (рис. 59) уплотняя ее и образуя заданный профиль. Уплотнение бетонной смеси ведется

в течение 6—10 минут. После этого поднимают прижимную раму и виброштамп. Подъем производится строго по вертикали без рывков.

Рис. 57. Схема вибрирования с пневмопригрузкой:

1 — виброплощадка; 2 — форма с бетонной смесью; 3 — нижний пригрузочный щит; 4 — воздушная камера; 5 — верхний пригрузочный щит; 6 — транспорные цепи; 7 — цепи для натяжения; 8 — компрессор.

Виброштампование с помощью скользящих виброштампов или виброшаблонов применяется для изготовления тонкостенных железобетонных и армоцементных конструкций различного поперечного сечения. Виброштамп в этом случае представляет собой формующую стальную плиту (плоскую или криволинейного очертания) с жестко укрепленными на ней вибраторами и упруго опирающимся на нее пригрузом.

Рис. 58. Схема внутреннего вибропригруза:

1 — виброплощадка; 2 — форма; 3 — резиновый чехол; 4 — верхний прижимной щит; 5 — бетонная смесь; 6 — внутренний сердечник (пустотообразователь).

Таблица 202 — Характеристика виброплощадок

| Наименование показателей | Типы виброплощадок | ||

| СМ-475У | СМ-476 | СМ-476У | |

| Грузоподъемность в т . | 2 | 5 | 10 |

| Амплитуда колебаний в мм | 0,4-1 | 0,3—0,4 | 0,3-1 |

| Частота колебаний в кол/мин | 2890 | 2920 | 2920 |

| Количество вибраторов в шт. | 2 | 8 | 8 |

| Мощность электромотор, в квт | 10 | 28 | 40 |

| Габариты: | – | – | – |

| длина в мм | 3000 | 6200 | 6200 |

| ширина в мм | 1000 | 2400 | 2200 |

| Вес в кг | 1545 | 5725 | 5500 |

Характеристика вибраторов

Таблица 203

| Элементы характеристик | Внутренние | Поверхностные и наружные | |||||

| И-116 | И21-А | И-50 | С-413 | С-433 | С-357 | С-485 | |

| Кинетический момент в кг. см | 0,357 0,07 | 0,82 0,35 | 1,12 | 4,5 | 5,0 | 4,5 | 0-28 |

| Мощность в квт | 1 | 1 | 0,5 | 0,4 | 0,8 | 0,4 | 1,4 |

| Напряжение в е . | 36 | 36 | 36 | 36 | 36 | 220/380 | 220,380 |

| Число колебаний в минуту | 10000 14000 | 6800 | 5700 | 2800 | 2800 | 2800 | 2800 |

| Диаметр вибронаконечника в мм | 76,51 | 76,51 | 114 | – | – | – | – |

| Размеры основания в мм | – | – | – | 400*900 | – | – | – |

Передняя часть плиты под небольшим углом плавно отгибается вверх. Общая длина формующей плиты 50—100 см. В процессе работы скользящий виброштамп перемещается относительно формуемого изделия, придавая поверхности необходимое очертание и уплотняя бетон.

Для складчатых, волнистых и трубчатых изделий из армоцемента

но применять скользящее виброштампование плоских армоцементных листов с последующим приданием им пространственной формы методом гнутья свежеотформованных листов на сердечник соответствующего поперечного сечения.

Прессование

производится на специальной машине (рис. 60). Бетонные или железобетонные изделия изготовляются методом непрерывной формовки без форм. Поступающая в машину шнека жесткая бетонная смесь с водоцементным отношением 0,3—0,4 под давлением непрерывно выжимается через мундштук в виде бруса заданного профиля.

Центрифугирование (рис. 61). В цилиндрическую форму загружают бетонную смесь с осадкой конуса 7—10 см, после этого форму вращают. При быстром вращении бетонная смесь под действием центробежных сил равномерно распределяется по всей внутренней поверхности формы уплотняется. Этим способом можно изготовлять трубы и кольца диаметром от 200 до 1800 мм и длиной до 8—15 м% а также мачты и колонки длиною 8—15 м.

Вакуумирование. Из свежеуложенной и провибрированной бетонной смеси с помощью вакуумщитов (рис. 62) или внутреннего вакуумирования отсасывается избыточная вода и воздух. Дополнительное уплотнение бетона в процессе вакуумирования происходит вследствие разности давления в .окружающей атмосфере и зоне вакуумирования, а также развития капиллярного обжатия. Вакуумированием удаляют из бетона 10—20% воды от ее первоначального содержания. Разряжение в вакуумполости, примыкающей к бетону, равно 300—500 мм ртутного столба.

Кассетный способ. На кассетных машинх с высокой точностью и минимальными допусками изготовляют часторебристые тонкостенные панели несущих стен (перегородок) и перекрытий прямоугольного, швеллерного и двутаврового сечений и другие изделия.

Кассетная машина состоит из станины, промежуточных перегородок с гидравлической системой передвижения, днищ-поддонов и пульта управления.

Станина имеет две опорные рамы, соединенные четырьмя балками, на которые опираются катки перегородок и днищ-поддонов. Перегородки— это полые коробки из листовой стали (или из железобетона) с вертикальными плоскостями, соответствующими конструкции формуемых изделий.

Наибольшее расстояние между перегородками при их раздвижке составляет 700 мм. Днище каждой секции опирается на катки. Перегородки передвигаются при помощи клиньев, вставляемых в прорези штанги гидродомкрата.

Формование изделий ведется в следующем порядке: раздвигают перегородки кассет и смазывают их поверхности, затем устанавливают арматурные каркасы и закладные детали с фиксацией положения первых— деревянными прокладками и вторых — скреплением их специальными болтами с кассетой. После этого с применением гидромеханизма перегородки сдвигают, к удлиненным стержням каркаса прикрепляют траверсу с вибраторами (вибронасадку), ставят бортовую воронку, пускают пар и заполняют сразу все секции бетонной смесью при одновременном включении вибраторов. После заполнения кассет и уплотнения бетонной смеси на верхней грани панелей устанавливают крышки, производят распалубку последовательней раздвижкой перегородок-кассет и, наконец, готовые панели вынимают с помощью мостовых кранов и на траверсных тележках подают на стенды отделочного цеха. После проверки качества и устранения мелких дефектов панели подают на склад. Один цикл изготовления панелей может быть завершен в течение смены.

Рис 59. Схема виброштампования:

1 — виброштамп, 2 — прижимная рама; 3 — форма; 4 — виброплощадка.

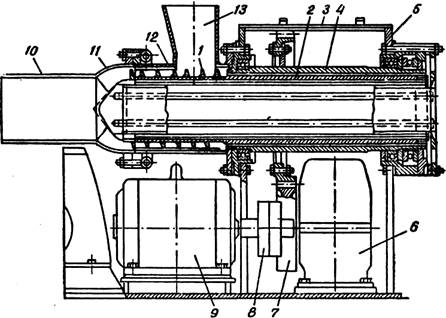

Рис. 60. Конструктивная схема машины для прессбетона: 1 — шнек, 2 сердечник, 3 — крышка корпуса; 4 — шпиндель. 5 — станина; 6 редуктор; 7 — ведущая шестерня; 8 — муфта; 9 — электромотор; 10 — мундштук; 11 — переходной конус; 12 — корпус шнека; 13 — загрузочная воронка.

Способом непрерывного вибропроката, предложенным Героем Социалистического Труда Н. Я. Козловым, изготовляют тонкостенные ребристые и плоские детали длиной до 14 ж, шириной до 3,4 м Изготовление изделий производится из мелкозернистых бетонных смесей марки 300—350 состава 1:2 — 1 : 2,5 при водоцементном отношении 0,28—0,32 с расходом цемента 600—650 кг/м3. Для сокращения расхода цемента и улучшения качества изделий целесообразно применять бетон с мелким (до 10 мм) щебнем и крупные пески.

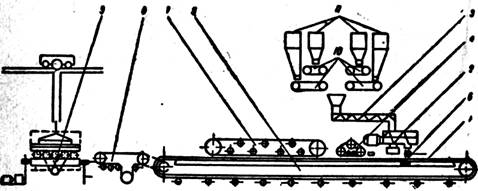

Оборудование включает агрегат для приготовления бетонной смеси, вибропрокатный стан, обгонный рольганг, кантователь и сборочный стенд (рис. 63)

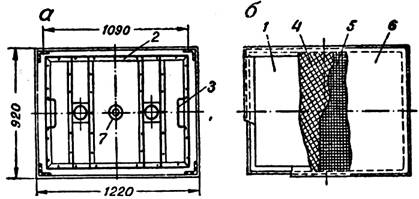

Рис. 61. Станок для изготовления труб центробежным способом.

Изделия изготовляются непрерывно. Дозирование — по объему посредством ленточных питателей, предварительное перемешивание и подогрев смеси производятся в ? шнеке с паровой рубашкой. Из шнека шихта поступает в лопастную мешалку непрерывного действия с вибратором, из растворомешалки — на непрерывно движущуюся формующую ленту стана. На формующей бесконечной металлической ленте производят все основные технологические операции. Эта лента состоит из 12 кессонообразователей и 13 поддерживающих цепей, надетых на шкивы. В приемную секцию ленты укладывается арматурный каркас в проемы между кессонами. В местах расположения дверных и оконных проемов укладываются шаблоны. Разделение смежных панелей производят брусками, закладываемыми на всю ширину ленты.

Бетонная смесь поступает на ленту с помощью шнекового укладчика, разравнивается виброножом.

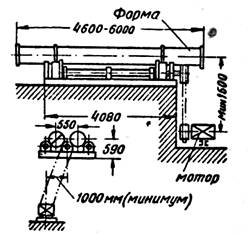

Рис. 62. Переносный вакуум-щит:

а — вид сверху; б — вид снизу; 1 —фанерный щит; 2 — стальная рамка; 3 — петли для переноса щига; 4 — верхняя сетка редкая; 5 — нижняя сетка частая; 6 — фильтровальная ткань; 7 — фланец.

Укладка бетонной смеси в ребра и ее уплотнение производится вибробрусом, расположенным под формовочной лентой По ходу движения ленты уплотненная бетонная смесь попадает под фрез для зачистки и выравнивания, а затем под калибровочную секцию стана. Далее отформованная скорлупа попадает в зону ускоренной термической обработки, где она закрывается движущейся бесконечной резиновой лентой длиною 50 м, скорость движения которой равна скорости движения формующей ленты. На этом промежутке изделия полностью герметизируются. Острый пар подается в пространстве между формующей лентой и опорными плитами стана. Через 30 мин после начала прогрева в бетоне устанавливается температура 92—98°. За 2 часа термообработки бетон набирает прочность до 150 кг/см2. Автоматическая распалубка достигается последовательным отрывом сегментов формующей ленты от отформованной скорлупы при повороте ленты и передаче изделия на обгонный рольганг. Последний имеет 2 скорости: первую, равную скорости стана 20—25 м/час, и вторую — 900 м/час.

Рис. 63. Схема производства железобетонных ребристых панелей методом непрерывного зибропроката:

1 — приемная секция; 2 — бетономешалка непрерывного действия; 3 — шнек предварительного перемешивания; 4 — калибрующая секция; 5 — прокатный стан; б — вибробрус; 7 — накрывная лента над зоной термообработки; 8 — обгонный рольганг; 9 — кантователь; 10 — питатели-дозаторы; 11 — расходные бункеры компонентов бетонной смеси.

Вторая скорость включается после того, как задняя кромка отформованной скорлупы отделяется от формующей ленты. С обгонного рольганга скорлупа подается на кантователь, который приводит изделие в положение, близкое к вертикальному. Далее мостовой кран снимает изделие и передает его на склад готовой продукции или на дальнейшую технологическую обработку. Преимущества вибропрокатного способа: универсальность выпускаемой продукции; изготовление крупноразмерных панелей, обеспечивающих минимальное количество швов в стенах при весе элементов, не превышающем 5 т; применение весьма жестких бетонных смесей и сверхускоренной термической обработки их; высокое качество продукции и минимальные допуски; полная механизация и автоматизация всех этапов технологического процесса; малые удельная металлоемкость, удельные капиталовложения, трудоемкость и себестоимость продукции:

Характеристика вибропрокатного стана БПС-4:

| Рабочая скорость движения формующей ленты | 25—30 м/час; |

| Наибольшие размеры изделий: длина | – |

| ширина | – |

| толщина | от 10 до 200 мм |

| Длительность термообработки | – |

| Общая мощность двигателей | 70 квт |

| Габариты: | 91 60 л |

| ширина (без дозировочных и транспортных устройств) | 4,66 м |

| высота от уровня пола (без дозировочных устройств) | 3,835 м |

| Вес металлических частей | – |

| Производительность стана при ширине изделий 3 м | 60 м2/час |

| Количество обслуживающих рабочих в смену | 6 человек |

Таблица 204 — Ориентировочные технико-экономические показатели производства железобетонных изделий различными способами формовки

| Наименование показателей | Стендовая схема | Поточно-агрегатная схема | Прокатный стан БПС-4 | |

| в ямных камерах | в кассетах | |||

| Затраты труда производственных рабочих в чел.-днях на 1 м2 | 0,21 | 0,04 | 0,049 | 0,023 |

| Съем продукции с 1 м2 производственной площади в м2 | 42.6 | 185 | 250 | 299 |

| Удельная металлоемкость в кг/м2 | 0,83 | 1,85 | 1,12 | 0,43 |

| Установленная мощность токоприемников на 1000 м2 изделий в квт | 1,54 | 0,53 | 0,60 | 0,31 |

| Расход цемента марки 400 на 1 м3 бетонной смеси в кг | 335 | 280 | 335 | 650 |