Схема технологического процесса автоклавной обработки. Полный технологический цикл процесса запаривания кирпича в автоклаве состоит из следующих операций: загрузка сырца в автоклав, закрытие крышек, перепуск пара, впуск острого пара, выдержка под давлением, второй перепуск, выпуск пара в атмосферу, открывание крышек и выгрузка автоклава. Совокупность всех перечисленных операций составляет цикл работы автоклава, который в зависимости от ряда условий может составлять 12—13 ч и меньше.

Интенсивность использования автоклавов характеризуется средней продолжительностью цикла запаривания кирпича в часах или количеством циклов (оборотов) автоклава в сутки. Количество циклов достигает 2 и 2,5 в сутки, а коэффициент использования мощности составляет 0,96—0,98.

Увеличение производительности автоклавов достигнуто повышением давления пара в автоклавах с 8 до 101 2 ат _(изб.) и соответственно температуры насыщенного пара от 175 до 190—212° С, что позволило сократить продолжительность цикла запаривания с 10,5 до 8 и 8,5 ч.

Для определения количества циклов запаривания кирпича в автоклаве в сутки Ц пользуются формулой

Ц = 24/t

где t — время запаривания кирпича.

Например, при длительности цикла 10,5 ч количество циклов в сутки составляет

Ц = 24/10,5 = 2,28.

Сокращению цикла запаривания способствовало также применение вместо молотой извести молотой известково-кварцевой смеси, полученной совместным помолом извести с кварцевым песком.

Процесс автоклавной обработки силикатного кирпича ведут следующим образом. Для примера рассмотрим два автоклава А и Б, стоящие рядом. Предположим, что в автоклаве А процесс запаривания закончился. Из этого автоклава отработанный пар перепускают в автоклав Б для подогрева сырца, при этом все вентили, кроме вентилей перепускной линии, закрыты. Спустя некоторое время открывают вентиль конденсационной магистрали для выпуска конденсата из автоклава Б.

После того как в автоклаве Б будет достигнуто давление 3—4 ат (изб.), в автоклаве А открывают вентиль для выпуска остатка пара в атмосферу (все остальные вентили закрыты). В автоклаве Б открывают вентиль острого пара для впуска в автоклав пара из магистрали и парового котла.

Вентиль надо открывать очень медленно. За первые 3—4 мин вентиль должен быть открыт только на один оборот, затем через каждые 3—4 мин вентиль открывают все быстрее, и приблизительно в течение 15 мин вентиль должен быть открыт полностью и в автоклаве Б должно быть установлено требуемое давление.

В течение всего времени запаривания кирпича в автоклав Б поступает острый пар для поддержания заданного давления, которое падает вследствие конденсации пара от охлаждения. После окончания запаривания из автоклава Б отработанный пар перепускают в автоклав, загруженный свежим сырцом. Когда на манометре, установленном на автоклаве, а также на диаграмме дифманометра давление снизится до нуля, наличие пара проверяют с помощью пробочного крана. После этого открывают вентиль для выпуска из автоклава конденсата.

Работа запарочного отделения должна быть организована так, чтобы одновременно загружали сырцом только один автоклав. К моменту окончания запаривания в нем кирпича другой автоклав должен быть закрыт и подготовлен к приему пара. Для обеспечения ритмичной работы составляют график работы автоклавов, который необходимо строго соблюдать.

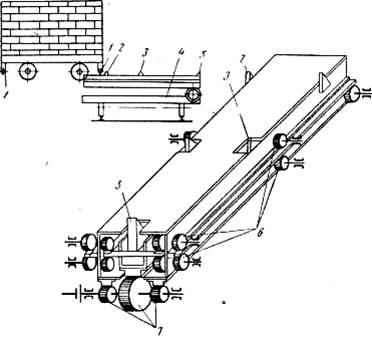

Загрузка сырца в автоклав. Для загрузки кирпича-сырца в автоклавы применяют механические загрузчики различной конструкции. На рис. 100 показан механический реечный загрузчик кирпича. Реечный

Рис. 100. Механический загрузчик кирпича в автоклав:

1 — кронштейн запарочной вагонетки, 2 — передние захваты, 3 — средние захваты, 4 — электропередаточная тележка, 5 — задний захват, б— роликовые опоры загрузчика, 7 — привод загрузчика

загрузчик смонтирован на электропередаточной тележке 4, которая перемещается вдоль автоклавов по рельсовому пути шириной 1920 мм. Механический загрузчик перемещает запарочную вагонетку на передаточную электротележку, сталкивает вагонетку с электротележки и продвигает ее в автоклав.

Реечный загрузчик состоит из двух телескопических реек. Они приводятся в движение от приводного вала, который получает вращение от электродвигателя через муфту, редуктор и пару цилиндрических шестерен. Ход загрузчика 1900 мм, скорость движения 0,08 м/сек, толкающее усилие 1000 кгс.

Загрузчик имеет ряд захватов: пару передних 2, пару средних 3 и один задний 5. Они укреплены на телескопических рейках. При движении реек захваты зацепляют за кронштейны вагонеток. Загрузчик имеет передний и задний ход, поэтому после зацепления захватов за кронштейны вагонетки он может передвигать ее на величину своего хода.

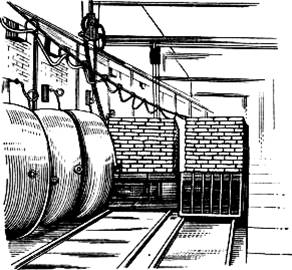

Рис. 101. Загрузка автоклава вагонетками с кирпичом-сырцом с помощью механического загрузчика

При загрузке автоклава загрузчик сначала сталкивает одну вагонетку с электропередаточной тележки в автоклав, затем вторую и т. д. Каждая последующая вагонетка, входя в автоклав, продвигает вперед ранее введенную вагонетку. Так повторяется до тех пор, пока автоклав не будет полностью загружен вагонетками с сырцом (рис. 101).

Если во время загрузки автоклава сырец обвалился, следует выгрузить из автоклава все вагонетки, очистить его и только после этого вновь загружать. Нельзя запаривать кирпич, если в автоклаве находится повалившийся и разрушенный сырец, так как потом будет трудно очистить автоклав от затвердевшей смеси.

Закрытие крышек автоклава. Перед закрытием крышек необходимо проверить состояние уплотняющих прокладок и заменить плохие прокладки. В автоклавах с болтовым креплением крышек следует осмотреть все гайки и болты. Если нарезка на них где-либо сработалась, то нельзя закрывать автоклав без замены или ремонта болтов и гаек; в противном случае может произойти авария во время подъема давления.

Закрепление и открывание крышек с болтовым креплением — трудоемкая работа. Кроме того, при этом часто не достигается полная герметичность, что влечет за собой потери пара.

Крышки автоклава с болтовым устройством открывают и закрывают с помощью специального ключа, которым завинчивают болты в установленной последовательности.

Сначала крышку автоклава подводят к автоклаву подвесной лебедкой или кран-балкой и устанавливают так, чтобы прорези в ней приходились против болтов, затем быстро накидывают четыре пары болтов, лежащих крест-накрест по два в ряд по диаметру автоклава, и ключом подтягивают крышку. После этого последовательно завинчивают до отказа остальные болты, причем верхние болты закрепляют последними.

Перекосы крышки из-за неправильной или неравномерной затяжки болтов по окружности приводят к потере пара через неплотности по периметру крышки.

Автоклавная обработка кирпича. Запаривание кирпича в автоклавах требует строгого соблюдения температурного режима: равномерного впуска пара, повышения температуры и давления в автоклаве, выдерживания под давлением в течение заданного времени без колебаний давления пара и равномерного охлаждения. Нарушение температурного режима работы автоклава приводит к браку кирпича.

Для автоматизации управления режимом запаривания кирпича на автоклавах установлены регуляторы давления, работающие по заданной программе.

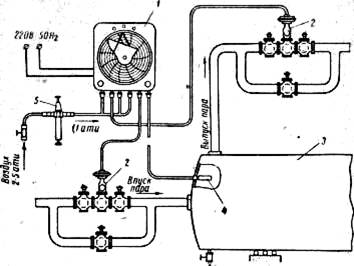

Конструкторским бюро ВНИИСТРОМа разработан программный регулятор запаривания ΠP3 (рис. 102). Это самопишущий пневматический прибор с пределом регулирования температуры от 0 до 200°. Измерительная система регулятора состоит из термобаллона 4 и стальной пружины, помещенной внутри прибора. Система заполнена маловязкой жидкостью (ксилолом) и герметически запаяна.

Рис. 102. Схема регулирования процесса запаривания в автоклаве

программным регулятором ПРЗ: 1 — прибор программного регулятора, 2— регулирующие клапаны, 3 — автоклав, 4 — термобаллон, 5 — фильтр прибора ПРЗ

Работает система следующим образом: термобаллон вводят в автоклав 3. Изменение температуры в нем вызывает изменение давления жидкости внутри измерительной системы, что в свою очередь приводит к перемещению пара по картограмме, установленной в приборе. Ha трубопроводах ввода и вывода пара автоклава устанавливают мембранные исполнительные механизмы — регулирующие клапаны 2 с запорными вентилями и отводными линиями.

Программный регулятор получает сжатый воздух от передвижного компрессора, который включается автоматически с помощью регулятора давления воздуха. Воздух очищается в фильтре 5 регулятора и при определенном давлении поступает к программному регулятору.