Обжиг извести представляет собой процесс термического разложения карбоната кальция (CaCO3) с образованием свободной окиси кальция (CaO) и двуокиси углерода — углекислого газа (CO2):

CaCO3= CaO+ CO2

Эта реакция обратимая и в зависимости от условий (температуры и давления) может идти в том и другом направлениях. Если реакция идет слева направо и протекает до конца, то в результате разложения известняка (карбоната кальция) ив 100% карбоната кальция получается 56% извести (окиси кальция) и 44% углекислого газа; в этом случае вес полученной окиси кальция составляет немногим более половины веса исходного сырья.

При обжиге извести в заводских условиях это соотношение изменяется, так как, во-первых, в качестве сырья применяется известняк, содержащий некоторое количество примесей, а, во-вторых, получаемая известь содержит не 100%, а в большинстве случаев от 70 до 85% свободной CaO.

При сгорании топлива в шахтной печи происходят следующие реакции:

С + O2=CO2 — полное сгорание углерода (С) с образованием двуокиси углерода — углекислого газа (CO2);

2С + O2=2СO —неполное сгорание углерода с образованием окиси углерода (СО);

С + CO2=2СО — восстановление углекислоты (CO2) в окись углерода (СО);

2Н2 + O2=2Н20 — сгорание водорода;

S + O2=SO2 — сгорание серы.

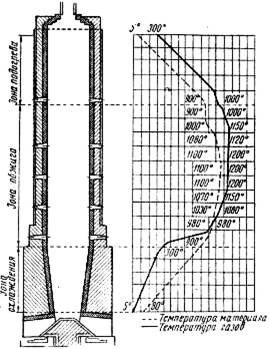

При обжиге извести в шахтной печи по высоте шахты различают три зоны (рис. 22).

Рис. 22. Распределение зон обжига в шахтной печи. Температурный режим обжига извести в шахтной печи

В верхней части печи расположена зона подогрева, в которой поступающий в печь известняк омывается отходящими горячими газами и нагревается.

Ниже, в пределах температур от 900 до 1200° С, расположена зона обжига. Для обжига известняка можно было бы ограничиться нагревом его до температуры не многим выше 900°, что теоретически достаточно для термического разложения карбоната кальция. Однако при этой температуре процесс протекает очень медленно. Практикой установлено, что повышение температуры сверх 900° С значительно ускоряет процесс разложения карбоната кальция и поэтому для обжига известняка с приемлемой скоростью в зоне обжига поддерживают температуру в пределах 1100°— 1200° С. Необходимо учитывать, что повышение температуры сверх 1200° С наряду с ускорением процесса разложения карбоната кальция может вызвать пережог извести, что недопустимо.

В зоне охлаждения, расположенной в нижней части печи, известь охлаждается поступающим в печь воздухом до температуры 50—80° С.

Нормальный температурный режим обжига извести в шахтной печи приведен на рис. 23. Нарушение режима обжига — понижение или повышение температуры в печи — влечет за собой снижение качества извести. В результате понижения температуры известняк обжигается не полностью,, в середине кусков извести остается так называемое «яблоко недожога», вследствие чего снижается активность извести, т. е. содержание в ней свободной CaO. При использовании такой извести в производстве силикатного кирпича увеличивается расход извести на 1000 шт. кирпича. При более продолжительном, чем требуется по норме, пребывании кусков известняка в зоне высоких температур, а также при излишне высокой температуре обжига образуется пережженная известь, часто с остеклованной поверхностью. Такая известь гасится очень медленно и не полностью.

Применение пережженной извести в производстве силикатного кирпича приводит к весьма нежелательным последствиям. Такая известь гасится в гасильных силосах (или барабанах) лишь частично и загашивается окончательно лишь при автоклавной обработке кирпича. В результате кирпич увеличивается в размерах, покрывается трещинами и разрушается. В связи с этим при обжиге извести следует строго придерживаться установленного оптимального режима обжига, не допуская образования пережога.

Длительность обжига извести зависит от температуры обжига, размеров кусков известняка и топлива, загружаемых в печь, теплотворной способности топлива и гидравлических условий работы печи. Длительность обжига назначают с таким расчетом, чтобы достигнуть максимальной производительности печи, обеспечив прb этом высокое качество извести.

Ниже показано среднее время пребывания материала в шахтных печах при следующих размерах кусков обжигаемого известняка:

| Размеры кусков обжигаемого известняка, мм | 250 | 150 | 120 | 80 | 60 | 40 |

| Полное время пребывания известняка в печи, ч | 56 | 26 | 20 | 12 | 10 | 6 |

Производительность шахтных известеобжигательных печей зависит от ряда факторов. Важнейшими из них являются:

— размеры и конструкция печи; температура обжига; размеры кусков известняка;

— размеры кусков топлива (если печь работает на твердом топливе по пересыпному способу); теплотворная способность топлива; гидравлические условия работы печи (давление или разрежение в печи и их величина, скорость движения газов);

— длительность обжига извести (время пребывания материала в печи).

Наиболее благоприятное отношение диаметра к свету в зоне охлаждения к высоте всей печи составляет у известеобжигательных шахтных печей 1:5.

Зависимость производительности шахтной пересыпной печи от теплотворной способности топлива показана в табл. 11.

Производительность современных крупных шахтных печей достигает 200 тонн в сутки и более при высоком качестве извести.

Производительность шахтных печей, работающих под разрежением с отсосом отходящих газов, можно повысить путем дополнительного подвода воздуха под давлением в нижнюю часть печи.

Зависимость производительности шахтной пересыпной печи от теплотворной способности топлива

| Теплотворная способность топлива, ккал/кг | Производительность печи | |

| т/сутки | относительная | |

| 7000 | 180 | 1 ,00 |

| 6500 | 170 | 0,95 |

| 6000 | 158 | 0,88 |

| 5500 | 144 | 0,80 |

| 5000 | 122 | 0,68 |

Изучение всех факторов, влияющих на процесс обжига, позволяет устанавливать оптимальный режим работы печи, обеспечивающий достижение высоких технико-экономических показателей. При этом необходимо:

— использовать о качестве сырья известняк, содержащий 93% и более углекислого кальция (CaCO3);

— применять топливо с теплотворной способностью не менее 6500—7000 ккал/кг·,

— подавать в печь воздух для горения топлива с таким расчетом, чтобы коэффициент избытка воздуха α не превышал 1,1;

— поддерживать постоянное разрежение (или давление) а печи;

— правильно дозировать известняк и топливо в печах, работающих на твердом топливе по пересыпному способу.

Удельный съем извести с 1 м3 объема печи рассчитывают по формуле

где С — съем извести с 1 м3 полезного объема печи, кг/м3 сутки; Я — производительность печи, т/сутки·, Vпол — полезный объем печи, м3. Если производительность печи 80 т/сутки, а ее полезный объем 74 м3, то съем извести с 1 м3 объема печи составит

При длительном хранении извести на складе на воздухе начинается процесс ее гидратации, в результате чего она рассыпается в порошок. Погасившуюся известь-пушонку можно использовать в производстве силикатного кирпича, но применение ее связано с большими трудностями, так как она получается в виде очень мелкого и легкого порошка. Кроме того, под воздействием углекислого газа, содержащегося в воздухе, происходит процесс карбонизации погасившейся извести с образованием углекислого кальция.

При погрузке, транспортировке и подаче извести к дозирующим аппаратам возникает большое количество пыли. На производстве не следует иметь слишком большой запас извести.

Известь следует хранить не более 15—20 дней.