На заводах силикатного кирпича известь обжигают преимущественно в шахтных печах. Эти печи имеют высокий тепловой коэффициент полезного действия, весьма экономичны по расходу топлива, просты в обслуживании, в них возможна полная механизация всех операций (загрузка, выгрузка).

Шахтные печи для обжига извести подразделяются на две основные группы.

К первой группе относятся шахтные пересыпные печи (рис. 24), в которых топливо сгорает в среде известняка. Пересыпные шахтные печи работают только на твердом короткопламенном топливе (антраците, коксе, тощем каменном угле). Топливо и известняк загружают в печь, для чего оба компонента либо предварительно смешивают и загружают в шахту вместе, либо топливо и известняк загружают в печь послойно, чередуя слой известняка и слой топлива. Топливо сгорает в зоне обжига и выделяет тепло, нужное для разложения карбоната кальция. Воздух, необходимый для горения топлива, подают в нижнюю часть печи. Отходящие газы отводят из верхней части шахты печи с помощью вентилятора (дымососа 9). По мере выгрузки из печи продукта обжига — извести весь загруженный в печь материал опускается по шахте сверху вниз.

Вторую группу составляют шахтные печи, работающие на горючем газе, а также печи, снабженные выносными топками.

При работе печей на горючем газе последний вводят непосредственно в шахту печи, в зону обжига, через газовые горелки и газовые влеты. Сгорая, газ создает в зоне обжига необходимую температуру (1100—1200° С). Известняк, двигаясь по шахте сверху вниз, обжигается в зоне высоких температур.

Печи, снабженные выносными топками, характеризуются следующими особенностями. В топках сжигают различное длиннопламенное топливо (бурые угли, торф, дрова) при недостатке воздуха. В результате получается газообразный продукт, так называемый полугаз, нагретый до очень высокой температуры и способный гореть. Полугаз подают в шахту печи, в зону обжига, где он сгорает с выделением дополнительного количества тепла.

В результате температура в зоне обжига повышается в такой мере (до 1100—1200° С) , что карбонат кальция (известняк) разлагается и образуется известь.

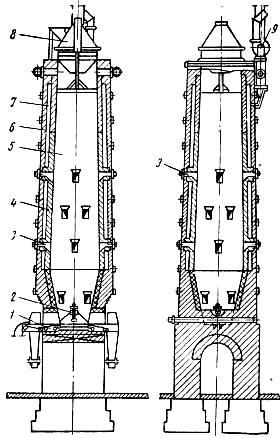

Шахтная печь (см. рис. 24) представляет собой вертикальную шахту 5 высотой от 15 до 20 м. Шахта в горизонтальном сечении может иметь круглую или овальную форму; размеры шахты в наибольшем поперечном сечении (распаре) печи составляют от 1,6 до 3 м. Кладка шахты печи выполнена в два слоя: наружная кладка 6 — из глиняного (красного) кирпича, внутренняя 4 — из огнеупорного (футеровка).

Рис. 24. Пересыпная шахтная печь для обжига известняка:

1 — выгрузочное устройство, 2— дутьевой гребень, 3— смотровые отверстия, 4 — внутренняя шамотная футеровка, 5 — шахта, 6 — наружная кирпичная стена, 7 — кольцевой зазор, заполненный теплоизоляционным материалом, 8 — загрузочное устройство, 9 — вентилятор (дымосос)

Снаружи печь заключена в металлический кожух из листового железа. Свободное пространство 7 между наружной кладкой из глиняного кирпича и кожухом заполняется теплоизоляционным материалом, который может состоять из сухого трепела или молотого шамотного порошка.

В верхней части шахтной печи установлено загрузочное устройство 8, конструкция которого может быть различной.

Отсортированный по фракциям известняк загружают в шахтные печи (каждую фракцию известняка обжигают отдельно) с помощью скипового подъемника, у которого ковш, заполненный известняком и топливом, перемещается по наклонной направляющей на роликах. Ковш по скипу поднимают на верх печи тросом с помощью лебедки. Вверху, у места выгрузки известняка в шахту печи, направляющие изогнуты, в результате чего ковш наклоняется и известняк высыпается в печь. Емкость ковша от 350 до 800 кг. На каждую печь устанавливают отдельный скиповый подъемник.

В шахтных известеобжигательных печах футеровочным материалом служат различные огнеупорные материалы — обычно шамотный кирпич или блоки и хромомагнезитовый кирпич.

Хромомагнезитовые огнеупоры обладают большой химической стойкостью, высокой теплопроводностью и большим коэффициентом термического расширения, поэтому при применении для кладки хромомагнезитового кирпича необходимо оставлять эластичные швы, чтобы тепловое расширение кирпича не вызвало в кладке опасных напряжений.

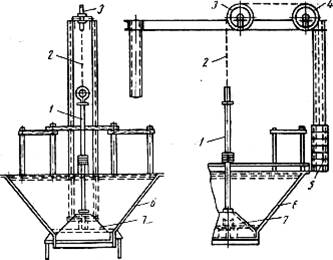

Загрузочные устройства шахтных печей. Загрузочное устройство (рис. 25), применяемое при работе печи на твердом топливе, представляет собой металлическую воронку 6, установленную на шахте печи. Дном воронки служит металлический полый конус 7, подвешенный к штанге 1 и тросу 2 с помощью блоков 3 а 4, конус уравновешен специальным грузом 5. Когда опрокидывается скиповая вагонетка, известняк и топливо падают в воронку на конус, последний опускается вниз и шихта высыпается в шахту печи.

Если печь работает на газовом топливе, то загрузочное устройство состоит из двух конусов — верхнего и нижнего и рабочей камеры (емкости) между конусами. Когда верхний конус открывается, то нижний в это время закрывает выходное отверстие, через которое известняк поступает в шахту, а после того как известняк заполнит рабочую камеру загрузочного устройства, верхний конус закрывает входное отверстие, а нижний опускается под давлением известняка и пропускает его в шахту печи.

Рис. 25. Загрузочное устройство с противовесом:

1— штанга, 2— трос, 3 и 4 — блоки, 5 — уравновешивающий груз противовеса, 6 — металлическая воронка, 7 — полый конус

Для защиты футеровки от резких ударов при загрузке печи известняком в верхней части шахты устанавливают отражатель в виде стального толстого листа.

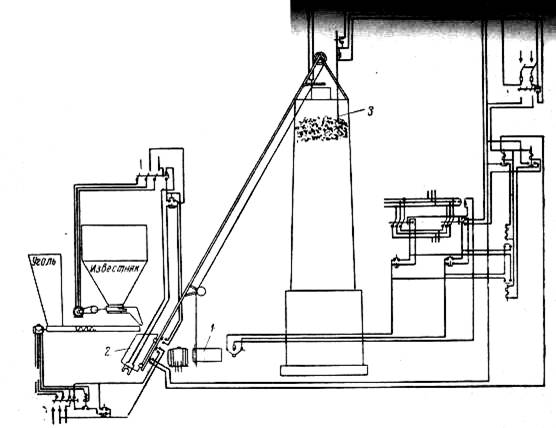

Печи оборудуют автоматическими загрузочными устройствами (рис. 26). Известняк загружается в печь по сигналу указателя уровня 3, установленного в верхней части печи. Указатель уровня представляет собой штангу, пропущенную в печь. Груз, прикрепленный к концу штанги, лежит на известняке, находящемся в печи. По мере опускания известняка штанга с грузом тоже опускается. При понижении уровня известняка до минимально допустимого выступ на штанге замыкает концевой выключатель, в связи с чем включается в действие цепь управления движением скиповой лебедки 1.

Рис. 26. Схема автоматизированной загрузки в печь известняка и топлива: 1— скиповая лебедка, 2— скиповая вагонетка, 3 — указатель уровня загрузки (штанга с грузом)

Скиповая вагонетка 2, наполненная известняком, поднимается по скипу на верх лечи и высыпает известняк в печь. Время высыпания задается с помощью реле времени и концевого выключателя. После того как реле времени сработает, вагонетка опускается вниз, а привод указателя уровня приводится в действие.

Если печь работает на твердом топливе, то уголь подают в вагонетку шнековым питателем из бункера, а количество его регулируют автоматически с помощью реле времени. Известняк дозируют по весу и подают в скиповую вагонетку питателем. Подача известняка в вагонетку прекращается в тот момент, когда набран заданный вес.

Одновременно включается концевой выключатель скиповой лебедки, и вагонетка поднимается наверх. Если в момент загрузки вагонетки известняком указатель уровня материала в шахте печи не достиг предельного нижнего положения, вагонетка скипа заполнится известняком, но подниматься не будет.

Под печи имеет форму конуса с установленным внизу рассекателем. Рассекатель делит известь на четыре потока, которые через выгрузочные окна (очелки) поступают в выгрузочный механизм.

Нижняя часть печи оборудуется выгрузочным механизмом.