Силикатный кирпич формуют из сырьевой смеси на прессах.

По конструкции и принципу действия прессы делятся на три типа:

— револьверные с периодическим вращением стола и односторонним прессованием;

— рычажные с двусторонним одноступенчатым прессованием;

— ударные с двух и трехступенчатым односторонним прессованием.

Револьверный пресс

На заводах силикатного кирпича установлены револьверные прессы СП-2, СП-5, СМ-67, СМ-481, СМ-816. Основной моделью является пресс СП-2, а прессы СП-5 и СМ-481 по конструкции лишь незначительно отличаются от первого. Так, в прессе СМ-481 ряд деталей изготовлен из модифицированного чугуна, улучшена централизованная смазка, скользящие подшипники на приводном валу заменены подшипниками качения, применена поверхностная закалка некоторых деталей.

Прессы СП-2 и СМ-481 относятся к типу прессов с поворотным револьверным столом. Они характеризуются периодическим вращением стола и односторонним одноступенчатым прессованием.

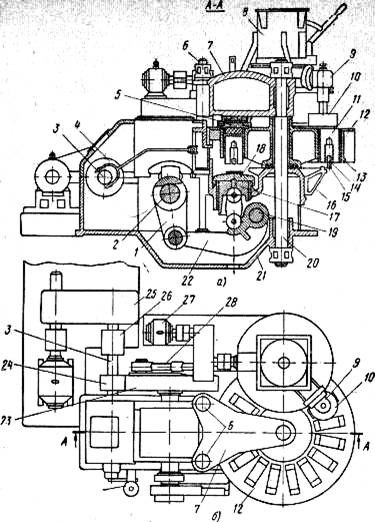

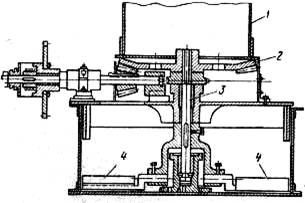

Пресс СП-2 (рис. 59) представляет собой трехпозиционный револьверный полуавтомат. В одной позиции производится наполнение сырьевой смесью двух пресс-форм, во второй — формование кирпича прессованием и в третьей — выталкивание двух сформованных кирпичей.

Основные узлы пресса смонтированы на литой чугунной станине 21. В станине нижним концом закреплена центральная колонна 20, которая служит осью вращения cтола 12 пресса. Верхний конец центральной колонны прикреплен к верхней траверсе 7. Траверса скреплена двумя стяжными колоннами 6.

Рис. 59. Схема устройства (а) и кинематическая схема (б) пресса СП-2:

1 — рычаг, 2 — коленчатый вал, 3 — приводной вал, 4 — муфта сцепления, 5 — контрпрессующая плита, 5 —стяжные колонны, 7 — верхняя траверса, 8 — пресс-мешалка, 9 — зубчатая передача щетки для очистки штампов, 10 — щетка, 11 — штамп, 12 — стол пресса, 13 — кольцевая обойма стола пресса, 14 — ролик штампа, 15 — копир, 16 — кронштейн, 17 — прессующий поршень, 18 — крышка прессующего поршня, 19 — ось, 20 — центральная колонна, 21 — станина, 22 — прессующий рычаг, 23 — большая шестерня, 24 — малая шестерня, 25 — редуктор, 26 — эластичная муфта, 27 — электродвигатель пресс-мешалки, 28 — шатун прессующего рычага

В нижней части верхней траверсы закреплена плита 5, воспринимающая усилие прессования.

На кронштейнах 16, прикрепленных к станине, укреплен шинный путь (копир) 15, который служит опорой для роликов 14 штампов 11. Копир удерживает штампы на требуемой высоте при выталкивании кирпича из пресс-формы.

В столе 12 имеется шестнадцать радиально расположенных сквозных отверстий — форм. В формы вставляют штампы и прессовые коробки.

Стол охвачен кольцевой обоймой 13, которая свободно вращается на шариках.

Для очистки стола от налипающей смеси устанавливают вращающуюся проволочную щетку 10, движение которой сообщается от зубчатой передачи 9 пресс-мешалки.

Приводной вал 3 приводится во вращение от индивидуального электродвигателя через двухступенчатый редуктор 25. Шестерня 24 приводного вала 3 находится в зацеплении с шестерней 23 коленчатого вала 2. К эксцентриковому пальцу, укрепленному на шестерне, прикреплен конец шатуна 28, второй, конец которого соединен с кольцевой обоймой стола пресса.

При вращении коленчатый вал с помощью шатуна, прессующего рычага 22 и серьги приводит в движение прессующий поршень 17.

Пресс включают и выключают фрикционной муфтой. Приводной вал пресса СП-2 установлен на скользящих подшипниках; на нем неподвижно укреплена фрикционная муфта и свободно — шестерня с буксой.

Фрикционная муфта состоит из фрикционного диска и двух ведущих дисков. Фрикционный диск представляет собой стальное кольцо, к обеим сторонам которого прикреплены диски из асбестовой ленты. По окружности фрикционного диска сделано шесть отверстий с втулками, в которые входят пальцы, соединяющие его с диском шестерни. Ведущий диск неподвижно сидит на валу на шпонке. Фрикционный диск насажен на ступицу ведущего диска и может перемещаться вдоль его оси по направляющей шпонке. На торце ступицы подвижного ведущего диска имеется двадцать отверстий, в одно из которых входит палец фиксатора, закрепленный в регулирующей крестовине. По окружности крестовины закреплены концы четырех нажимных кулачков, другие концы кулачков шарнирно связаны с муфтой включения.

При включении электродвигателя пресса муфта перемещается по валу и кулачками нажимает на подвижный ведущий диск до сцепления его с фрикционным диском.

Муфта включается с помощью рычага. Для регулирования муфты отводят палец фиксатора и поворачивают крестовину до нажатия кулачков на ведущий диск. Благодаря двадцати отверстиям в ступице диска обеспечивается точное регулирование муфты.

Рассмотрим конструкцию основных узлов пресса СП-2: механизма прессования, механизма поворота стола наполняющего аппарата (пресс-мешалки), регулятора наполнения пресс-форм, механизма выталкивания кирпичей, тормозного устройства и прессовой коробки.

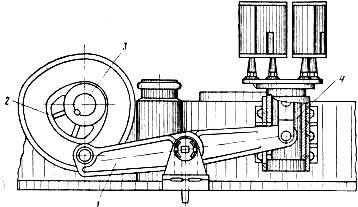

Механизм прессования (рис. 60). Коленчатый вал 3 приводит в движение шатун 4 прессующего рычага 1 и тем самым прессующий поршень 2. Прессующий поршень должен иметь гладкую, хорошо обработанную поверхность. В нижней части поршень снабжен гнездом, в которое входит конец толкача 5. Верхняя часть поршня прикрыта колпаком, предохраняющим трущиеся поверхности от попадания смеси.

Рис. 60. Механизм прессования:

1 — прессующий рычаг, 2— прессующий поршень, 3 — коленчатый вал, 4 — шатун, 5 — толкач

Хорошо смазанный поршень должен легко ходить в цилиндре, вставленном в станину пресса.

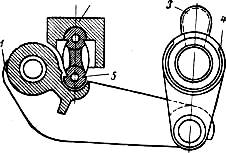

Прессующий штамп (рис. 61), передает давление прессующего поршня непосредственно на сырьевую смесь. При этом прессующий штамп нижним концом опирается на верхнюю часть поршня. В вырезе штампа, на пальце, установлен стальной ролик 4, катящийся по шине при повороте стола. На верхней части штампа имеется стальная зацементированная пластина, закрепленная болтами.

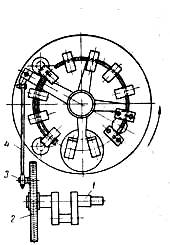

Механизм поворота стола (рис. 62). Стол приводится в периодическое вращение шестерней 2 коленчатого вала 1. К эксцентрику 3, укрепленному на этой шестерне, присоединен конец шатуна 4, другой конец которого соединен с кольцом поворота, свободно вращающимся на шарнирах в приливе обода стола.

Рис. 61. Прессующий штамп: 1 — палец, 2 —ножки штампа, 3 — болт, 4 — ролик штампа

Рис. 62. Механизм поворота стола:

1 — коленчатый вал, 2 — шестерня, 3 — эксцентрик, 4 — шатун

Рис. 64. Пресс-мешалка:

1 — приемный цилиндр, 2 — питающий диск, 3 —вал, 4 — ножи;

Рис. 63. Накладной сегмент стола пресса

В приливе кольца поворота установлена щеколда, прижатая пружиной к верху, а с нижней стороны стола, в кольцевой проточке, имеется восемь кольцевых секторов, которые в собранном виде представляют собой храповик.

При движении шатуна вперед стол остается на месте, в это время две формы наполняются смесью, происходит формование кирпича и выталкивание его на поверхность стола. При движении шатуна назад щеколда, прижатая пружиной к храповому колесу, упирается в выступ кольцевого сектора и поворачивает стол вокруг оси на 45°, или /в полного оборота.

Верхняя часть стола закрыта накладными стальными сегментами (рис. 63). Сегменты крепят к столу и этим защищают его от износа.

Наполняющий аппарат (пресс-мешалка) (рис. 64). Сырьевая смесь, подлежащая прессованию, поступает из бункера в приемный цилиндр 1, дном которого служит питающий диск 2, укрепленный на большой конической шестерне. Шестерня неподвижно закреплена на вертикальном валу 3. К нижней части вала прикреплены наклонно ножи 4, которые, вращаясь вместе с валом, подают смесь в форму стола через вырезы в дне наполняющего аппарата (пресс-мешалки).

Основание пресс-мешалки установлено над столом пресса с помощью двух кронштейнов, прикрепленных к траверсе и стойке.

Пресс-мешалка во время работы должна быть заполнена смесью на 0,6—0,7 объема. Если уровень смеси в ней будет непостоянным, то кирпич-сырец получится недостаточно спрессованным и качество готового кирпича снизится.

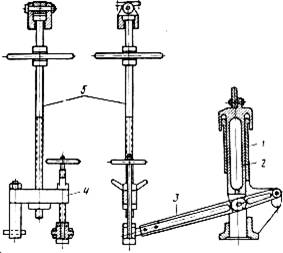

Рис. 65. Регулятор наполнения пресс-форм: 1 — поршень, 2 — коромысло, 3 — колонка, 4 — траверса, 5 — тяга

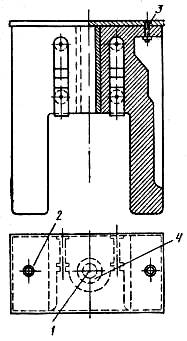

Регулятор наполнения пресс-форм (рис. 65). Требуемую степень наполнения пресс-форм сырьевой смесью устанавливают с помощью регулятора наполнения. На тягу 5 регулятора насажен ручной маховичок. В нижней части тяг,и укреплена траверса 4, к которой прикреплены два коромысла 2. Вторые концы коромысла закреплены на осях в приливах колонок 3 цилиндров, в которых перемещается поршень 1.

Рис. 66. Механизм выталкивания кирпичей:

1 — рычаг, 2 — копир, 3 — коленчатый вал, 4 — выталкивающий поршень

Поршни шарнирно соединены с коромыслом. При повороте маховичка поршни поднимаются или опускаются, увеличивая или уменьшая глубину засыпки пресс-форм. С помощью регулятора наполнения можно изменять степень их наполнения во время работы пресса.

Механизм выталкивания кирпичей (рис. 66). При вращении стола пресса кулак механизма нажимает на один конец двуплечего рычага 1, который, опускаясь, поднимает с помощью выталкивающего поршня два штампа со сформованными кирпичами до уровня стола. Кирпичи снимаются со стола прессовщиком вручную или автоматом-съемщиком. После выталкивания двух кирпичей штампы удерживаются переносным механизмом, который при подъеме штампов подходит под их выступы. В таком положении они поступают на рельсы штампов, которые укреплены на кронштейнах, привернутых к станине. При очередном повороте стола штампы на роликах опускаются на рельсы регулятора наполнения, установленного под мешалкой.

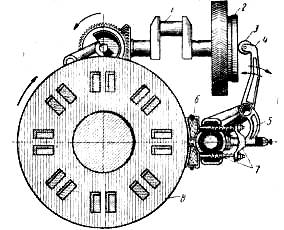

Тормозное устройство стола пресса (рис. 67). Рычаг 5 устройства связан с тормозной колодкой 6. Шатун снабжен роликом 3, который при вращении шестерни 2 коленчатого вала 1 накатывается на приливы, имеющиеся на шестерне. Вследствие этого шатун и педальный рычаг приводятся в действие и прижимают тормозную колодку к столу 8 пресса, создавая торможение. Тормозная колодка деревянная, обтянутая кожей. Она прижимается к столу пружинами 7.

Прессовая коробка и ее пластины. Прессовая коробка (рис. 68) состоит из стальных пластин (рис. 69), поверхность которых цементируют на глубину 2—3 мм и тщательно шлифуют. Пластины должны свободно входить в форму стола пресса.

Рис. 67. Тормозное устройство стола пресса:

1 — коленчатый вал, 2 —шестерня, 3 — ролик, 4 — шатун, 5 — педальный рычаг, 6 — тормозная колодка, 7 — пружины, 8 — стол пресса.

При износе поверхности пластин их сначала переворачивают неизношенной поверхностью наружу, а затем заменяют.

Рис. 68. Прессовая коробка

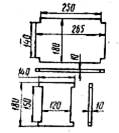

Рис. 69. Пластины прессовой коробки

Техническая характеристика прессов СП-2 и СМ-481 приведена в табл.18

Таблица 18

Техническая характеристика прессов

| Показатели | СП-2 | СМ-48 |

| Производительность, шт/ч | 3300 | 3410 |

| Наибольшее прессовое давление, тс | 120 | 120 |

| Наибольшее удельное давление прессования, кгс/см2 | 200 | 200 |

| Количество одновременно формуемых кирпичей, шт | 2 | 2 |

| Количество пресс-форм, шт | 16 | 16 |

| Число оборотов стола в минуту | 3,54 | 3,55 |

| Наибольшая глубина засыпки прессформ, мм | 115 | 115 |

| Мощность, квт: электродвигателя пресса | 22 | 20 |

| электродвигателя пресс-мешалки | 7 | 10 |

| Размеры, мм: длина | 3570 | 4080 |

| ширина | 2890 | 2870 |

| высота | 3240 | 3400 |

Прессование кирпича на прессах СП-2 и СМ-481 одностороннее, одноступенчатое. Система смазки пресса СП-2 централизованная, от пресс-мешалки, пресса СМ-481 — автоматическая централизованная. На прессе СМ-816 можно изготовлять силикатный кирпич полнотелый, пустотелый одинарный толщиной 65 мм и пустотелый модульный толщиной 88 мм.

| Техническая характеристика пресса | СМ-816 |

| Производительность, шт/ч: | |

| при прессовании одинарного кирпича | до 3070 |

| при прессовании модульного кирпича | 2680 |

| Наибольшее прессовое давление, тс | 120 |

| Наибольшее удельное давление прессования, кгс/см2 | 200 |

| Количество одновременно формуемых кирпичей, шт | 2 · |

| Количество пресс-форм, шт | 16 |

| Количество штампов, шт | 16 |

| Скорость вращения стола, об/мин: при прессовании одинарного кирпича | 3,2 |

| при прессовании модульного кирпича | 2,8 |

| Скорость вращения коленчатого вала, об/мин | 26,6—22,4 |

| Число ходов прессующего поршня в минуту | 25,6—22,4 |

| Наибольшая глубина засыпки прессформ, мм | 150 |

| Установленная мощность, квт: электродвигателя пресса | 88 |

| электродвигателя смесителя | 10 |

| Размеры, мм: длина | 4680 |

| ширина | 2690 |

| высота | 3230 |

| высота над уровнем пола | 2290 |

| Вес, кг | 19 700 |

Прессование на прессе СМ-816 одностороннее одноступенчатое, система смазки централизованная под давлением.