Дробильно-сортировочные заводы представляют собой единый комплекс оборудования по переработке и транспортированию продукции. Производственные процессы на них выполняются без участия обслуживающего персонала, а только под его наблюдением, поэтому их легче автоматизировать.

Особенностью, осложняющей автоматизацию дробильно-сортировочного завода, является то, что, кроме дистанционного автоматического управления пуском и остановом машин, необходимо предусмотреть автоматическое регулирование режимов переработки материала на различных его стадиях, а также защиту оборудования от поломок при резких отклонениях от режимов работы (попадание недробимых тел, негабарита, перегрузок и т. д.).

Средства и приемы автоматизации отдельных механизмов на дробильно-сортировочных заводах, если рассматривать процесс получения нерудных строительных материалов от ,приема исходного сырья до склада готовой продукции, в основном сводятся к следующему: автосамосвалы с сырьем, подъезжая к приемному бункеру, взвешиваются на автоматических автомобильных весах, суммирующих общую массу горной породы, поступающей на переработку за смену.

Приемный бункер питателей оборудован двумя датчиками уровня. Если количество исходного материала в бункере достигает верхнего уровня, включается красный сигнал светофора и машины для загрузки бункера не подаются до тех пор, пока уровень в бункере не понизится и не включится зеленый сигнал светофора.

Если количество материала в бункере достигает нижнего уровня, то питатель останавливается и поступление материала из бункера в головную дробилку прекращается. Таким образом в бункере всегда остается определенный слой материала, предохраняющий пластины питателя от ударов крупными кусками материала при загрузке бункера из автосамосвалов.

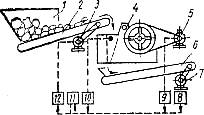

Автоматизация загрузки головной дробилки заключается в следующем (рис. 2). Сырье поступает в бункер 1, из которого питателем 2 (с электродвигателем 3) подается в дробилку 4 (с электродвигателем 5), а оттуда дробленый продукт поступает на конвейер 6 (с электродвигателем 7). При дроблении однородной породы производительность питателя равняется производительности дробилки. При попадании в дробилку крупных кусков и прочных пород производительность дробилки снижается.

Рис. 2. Схема автоматизации загрузки головной дробилки:

1 — бункер, 2 — питатель, 3, 7 — электродвигатели, 4 — дробилка, 5 — электропривод, 6 — конвейер, 8, 9 — преобразователи мощности электродвигателей конвейера я дробилки (датчики), 10 — радиоактивным преобразователь, 11 — регистрирующая аппаратура, 12 — аппарат управления двигателем питатели

Если производительность питателя остается неизменной, то дробилка переполнится и потребляемая мощность электродвигателем 5 дробилки увеличится. Чтобы исключить переполнение дробилки, электродвигатель снабжен датчиком 9, который контролирует его потребляемую мощность, а дробилка — датчиком 10, следящим за уровнем материала в ней. Датчики 9 и 10 дадут сигнал аппарату 12 на уменьшение скорости электродвигателя 3 питателя 2, а следовательно, и производительности питателя.

При поступлении мелкой и малопрочной породы дробилка работает с повышенной производительностью, в результате чего переполняется отводящий конвейер 6 и мощность его электродвигателя 7 резко возрастает. В этом случае датчик 8 измерения мощности электродвигателя дает сигнал аппарату 12 на остановку питателя или на уменьшение его производительности.

Чтобы предотвратить попадание в дробилки недробимых металлических предметов, подводящие конвейеры оборудуют автоматическими устройствами для обнаружения и удаления металла, например, электромагнитными шкивами и подвесными электромагнитами, устанавливаемыми на конвейерах после дробилок первичного дробления.

При установке электромагнитного шкива конвейера немагнитное сырье под действием центробежной силы отрывается от конвейера в первой четверти шкива, а металл, притягиваемый шкивом, вместе с лентой огибает шкив и попадает в отводящую воронку. Этим способом удаляются металлические предметы, близко расположенные к ленте. Из верхних слоев материала металлические предметы удаляют с помощью подвесных электромагнитов. Целесообразно использовать одновременно два типа металлоуловителей, но и это не обеспечивает полного удаления металлических предметов из потока материала. Более эффективно применение металлоискателей. При обнаружении металла металлоискатель подает команду в схему управления, в результате конвейер часть материала с металлическим предметом подает в противоположном от дробильного агрегата направлении, а затем конвейер опять продолжает двигаться в рабочем направлении. Основной недостаток металлоискателей — необходимость удаления вместе с металлом некоторого количества материала.

Для нормальной работы дробильных установок необходим постоянный контроль скорости и положения ленты конвейера. Для контроля за скоростью ленты устанавливают реле контроля скорости (PKC) на натяжном барабане или ролике, частота вращения которых зависит от скорости движения ленты.

На положение ленты конвейера влияют многие факторы: неправильная установка натяжного барабана, нехватка роликов и заклинивание их, смещение слоя материала при загрузке относительно продольной оси конвейера и др. Существует два способа контроля положения ленты — одно — и двухступенчатый. При одноступенчатом контроле преобразователь положения ленты соответствует крайнему допустимому положению и при нарушениях отключает привод конвейера. При двухступенчатом контроле дополнительно устанавливают промежуточный преобразователь. В случае отклонения ленты до первой ступени контроля подается сигнал на щит, а при отклонении ленты до второй ступени отключается привод. На конвейерных линиях в ряде случаев устанавливают также лентовыравниватели, предназначенные для автоматического возврата ленты в рабочее положение.

Нормальная работа оборудования во многом зависит от состояния течёк, по которым движется материал. Для контроля прохождения материала через течки применяют различные индикаторы забивания течек, а также вибрационные преобразователи и механические индикаторы.

В основу работы индикатора положено свойство полупроводниковых триодов менять выходное сопротивление в момент попадания материала между контактными штырями, которые установлены в течке на заданном уровне. Когда течка оказывается забитой, ток в цепи увеличивается, срабатывает реле и подается сигнал, что течка забита.

Вибрационные преобразователи основаны на измерении вибрации стенки течки, на которой устанавливают микрофон. Сигнал микрофона подается через усилитель на реле, включающее сигнал о забивании течки.

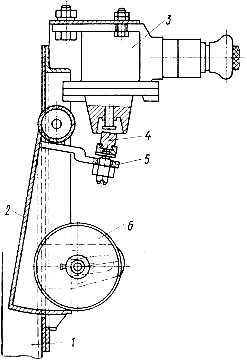

Рис. 3. Механический индикатор: 1 — корпус течки, 2 — отклоняющий сектор, 3 — кнопка управления, 4— амортизатор, 5 — кронштейн, 5—противовес

Механический индикатор (рис. 3) работает следующим образом. При забивании течки 1 сырье давит на подвижный сектор 2, заставляющий срабатывать контактное устройство. Импульс тока через релейный блок воздействует на магнитный пускатель, который включает вибратор, прикрепленный к стенке течки, и одновременно отключает двигатель механизмов, подающих в течку материал. Это обычно сопровождается звуковым или световым сигналом.

Готовая продукция из бункеров разгружается с помощью автоматических устройств, которые выдают готовые фракции или смеси фракций в заданных пропорциях.

Все оборудование автоматизированного завода снабжается автоматическими устройствами, контролирующими температуру подшипников, наличие смазки, ее подогрев и охлаждение.

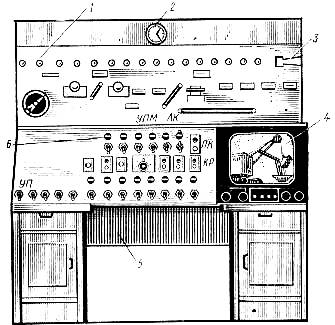

Управляют автоматизированным заводом с центрального диспетчерского пункта, где расположены пульты с мнемонической схемой технологической цепи, аппаратурой управления и сигнализацией (рис. 4). Диспетчер непрерывно наблюдает за технологическим процессом: контролирует подготовку машин к пуску, включает машины, следит за состоянием отдельных машин и их взаимной связи, в случае необходимости отдает приказы бригаде ремонтников для устранения неисправностей. Наличие телевизора на пульте управления позволяет непосредственно наблюдать за всем технологическим процессом в карьере.

Счетчик на пульте управления учитывает количество выдаваемого и перерабатываемого продукта, а регистрирующая аппаратура фиксирует эти сведения на бумаге. По окончании каждой смены отчет о выдаче продукта потребителю готов.

Автоматизация процессов переработки нерудных материалов, особенно в зонах повышенного шума, вибрации и пылеобразования, значительно улучшает условия труда обслуживающего персонала.

Рис. 4. Пульт управления:

1 — мнемоническая схема с сигнальными лампами, 2 —часы, 3 — сирена, 4 — телевизор, 5 — стол диспетчера, 6 — штепсельные розетки; У Π — универсальные переключатели, KP — кнопочные посты, ПК — пакетный выключатель, УПМ — переключатель технологического процесса, ЛK — контрольная лампа