Выверку оборудования (установку в проектное положение) производят по высоте в плане и по горизонтали. Отклонения установленного оборудования от проектного положения не должны превышать допусков, указанных в заводской технической документации и в инструкциях на монтаж отдельных видов оборудования.

Выверку по высоте производят или относительно рабочих реперов, или относительно ранее установленного оборудования, с которым выверяемое оборудование будет связано кинематически или технологически.

Выверку в плане (с заранее установленными болтами) производят в два этапа: сначала совмещают отверстия в опорных частях оборудования с болтами (предварительная выверка), затем вводят оборудование в проектное положение относительно осей фундамента или относительно ранее выверенного оборудования (окончательная выверка).

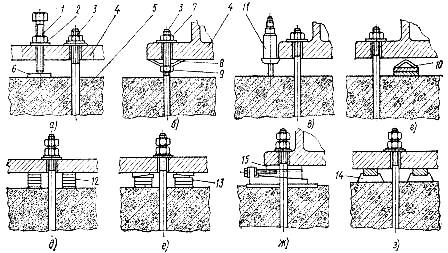

Рис. 92. Временные (а — г) и постоянные (д — з) опорные элементы для выверки и установки оборудования: 1 — отжимные регулировочные винты, 2— стопорная гайка, 3 — фундаментный болт, 4— опорная часть оборудования, 5 — фундамент, 6 —опорная пластина, 7 — крепежная гайка, 8 — тарельчатая шайба, 9 — установочная ганка, 10 — облегченные металлические подкладки, —инвентарные домкраты, 12 — пакеты металлических подкладок, 13 — клинья, 14 — жесткие опоры, 15 — опорные башмаки

При выверке положение оборудования контролируют контрольно-измерительными инструментами и оптико-геодезическим способом, а также с помощью специальных центровочных и других приспособлений, обеспечивающих контроль перпендикулярности, параллельности и соосности. Выверяют оборудование на временных (выверочных) или постоянных (несущих) опорных элементах в зависимости от вида стыка и способа выверки. Опорные элементы устанавливают между фундаментом и опорной частью станины.

В качестве временных опорных элементов (рис. 92, а—г) при выверке оборудования до его подливки бетонной смесью используют, например, отжимные регулировочные винты 1, установочные гайки 9 с тарельчатыми шайбами 8, инвентарные домкраты 11, облегченные металлические подкладки 10. Постоянные опорные элементы (рис. 92, д—з) (пакеты металлических подкладок 12, клинья 13, опорные башмаки 15, жесткие опоры — бетонные подушки 14) работают и в период эксплуатации оборудования.

Выбор типа временных (выверочных) опорных элементов и соответственно технология выверки зависят от массы отдельных монтажных блоков оборудования, устанавливаемых на фундамент, а также от экономических показателей. Число временных опорных элементов, а также число и расположение затягиваемых при выверке болтов должны обеспечивать надежное закрепление выверенного оборудования до его подливки.

Площадь опирания S временных (выверочных) опорных элементов на фундамент определяют по формуле S≥6nF+0,015G, где n — число фундаментных болтов, затягиваемых при выверке оборудования; F — расчетная площадь поперечного сечения фундаментных болтов, м2; G — масса выверяемого оборудования, кг.

Временные опорные элементы располагают так, чтобы было удобно выверять оборудование и исключалась возможность деформации корпусных деталей оборудования под действием собственного веса и усилий предварительной затяжки гаек болтов.

Постоянные (несущие) опорные элементы размещают с одной стороны или с двух сторон болта (как можно ближе к болтам).

Закрепляют оборудование в выверенном положении затяжкой гаек болтов на величину усилия предварительной затяжки, указанной в технических условиях на монтаж оборудования.

Опорная поверхность оборудования в выверенном положении должна плотно прилегать к опорным элементам, отжимные регулировочные винты — к опорным пластинам, а постоянные опорные элементы — к поверхности фундамента. Плотность прилегания проверяют щупом толщиной 0,1 мм.

Максимальный крутящий момент при окончательной затяжке болтов не должен превышать следующих величин:

| Диаметр резьбы болтов | M10 | М12 | М16 | М20 | М24 | М30 | М36 | М42 | М48 |

| Допускаемый максимальный крутящий момент при затяжке конструктивных болтов, Н-м | 12 | 24 | 60 | 100 | 250 | 550 | 950 | 1500 | 2300 |

Инструмент для затягивания фундаментных болтов указывают в проекте производства работ. Например, расчетные болты с резьбой диаметром свыше М64, как правило, затягивают специальными гидравлическими ключами с контролем усилия по манометру. Болты затягивают равномерно в шахматном порядке симметрично относительно осей оборудования. Конструктивные болты затягивают в два «обхода», расчетные — не менее чем в три.

При бесподкладочном способе монтажа оборудования (для стыков вида 2) предварительную и окончательную затяжку болтов выполняют в два этапа. Окончательно затягивают болты тогда, когда прочность подливки достигнет не менее 70% от проектной.

При работе оборудования со значительными динамическими нагрузками гайки болтов предохраняют от самоотвинчивания стопорением (о чем должно быть указание в проекте), контргайками, пружинными или стопорными шайбами с лапками.

После завершения цикла пусконаладочных работ и опробования оборудования гайки болтов подтягивают до расчетного усилия затяжки. Усилие затяжки контролируют по величине крутящего момента, по перемещению или удлинению болта, углу поворота гайки или давлению в гидросистеме специальных гидроключей.

Крутящий момент, приложенный к гайке конструктивного болта, зависит от типа и характера оборудования.