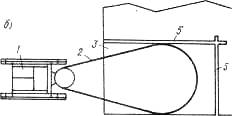

За последнее время на ряде карьеров мраморов и травертинов (главным образом в Италии) широкое распространение получили установки с армированным (алмазным) рабочим органом, представляющим собой стальной многожильный канат с насаженными на него алмазными элементами в виде втулок диаметром 10—14 мм. Алмазно-канатная установка представляет собой мобильную машину (часто самоходную) с рабочим шкивом диаметром 800 – 1300 мм, приводящим в движение алмазный канат (рабочая подача осуществляется за счет перемещения всей установки по направляющим, уложенным на подошве уступа, или движения шкива при неподвижной установке). Отличительной особенностью алмазной канатно-пильной установки от описанной ранее конструкции является отсутствие рабочих роликов-блоков, формирующих рабочий контур каната, в результате чего контур вместо прямолинейного становится параболическим, выполненным в виде петли, форма и размер которой постоянно изменяются в процессе пиления, по мере перемещения установки от забоя.

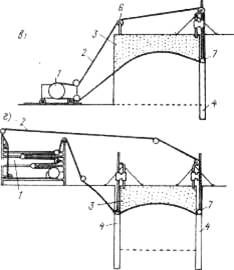

Для работы алмазно-канатной установки предпочтительно иметь на массиве три плоскости обнажения. Пилению предшествуют подготовительные работы: в предполагаемой плоскости распила забуривают две стыкующиеся скважины (вертикальную и горизонтальную), через которые пропускают разомкнутый алмазный контур; затем концы контура соединяют (счаливают), насаживая канат на приводной шкив, и выполняют пропил (рис. 31, а). Аналогичным образом могут выполняться и горизонтальные пропилы, но обе скважины бурятся по подошве уступа в горизонтальной плоскости (рис. 31, б).

При недостаточном количестве плоскостей обнажений в массиве, как и в ранее описанном случае, может использоваться бестраншейный способ подготовки к выемке, предусматривающий применение проникающих шкивов (рис. 31,в, г). Алмазный канат при работе с проникающими шкивами имеет больший диаметр (до 14 мм). После образования затыловочного пропила (щели) перпендикулярно его плоскости бурится скважина или шпур, через него и через щель пропускается алмазный канат меньшего диаметра (10—11 мм), используемый для образования поперечных пропилов. Благодаря высокой скорости резания (35—45 м/с) алмазные канатнопильные установки характеризуются повышенной производительностью, достигающей на мраморе 10—14 м2/ч (стойкость алмазного каната – 500-4-2000 м2). Длина алмазного контура, как правило составляет 20—60 м, что позволяет выпиливать из массива монолиты объемом до 150—200 м3.

При использовании на карьере канатнопильных установок разработку месторождения производят горизонтальными или крутыми слоями, продольными или поперечными заходками.

На некоторых месторождениях мрамора и аналогичных пород, где использование камнерезных машин или канатно-пильных установок невозможно из-за наличия большого количества твердых включений в породе, особенностей залегания месторождения и т. п., так же как на карьерах прочных пород может успешно использоваться буроклиновой метод отделения монолитов и блоков от массива, при котором последний вначале обуривается строчками шпуров, после чего от него откалывают блок гидроклиньями.

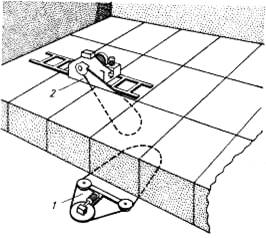

При разработке месторождений пород средней и низкой прочности широкое распространение получили всевозможные комбинированные способы отделения блоков и монолитов от массива и подготовки их к выемке. Так, выполнение вертикальных пропилов канатной пилой может сочетаться с бурением строчки горизонтальных шпуров и последующим отколом блока гидроклиньями или направленным взрыванием (рис. 32). Данный способ позволяет исключить горизонтальное пиление канатом, являющееся наиболее трудоемкой операцией. В ряде случаев (рис. 33) целесообразно сочетание работы баровой камнерезной машины (выполнение вертикальных, продольных и поперечных пропилов) и алмазно-канатной установки (выполнение горизонтальных пропилов).

На некоторых отечественных карьерах (например, Верхне-Уфалейском) прорезку вертикальных продольных и поперечных пропилов осуществляют баровой машиной, а горизонтальных пропилов – камнерезной машиной с кольцевой фрезой. Иногда последнюю используют как предуступную машину в сочетании со станком строчечного бурения, выполняющим вертикальную строчку шпуров.

При двухстадийной схеме добычи блоков гранита, мрамора и других пород разделка монолитов на блоки осуществляется ручными перфораторами или станками строчечного бурения с последующим раскалыванием монолита гидроклиновыми установками, механическими клиньями или путем применения расширяющихся составов (НРС)

Рис. 31. Схема выпиливания монолитов из массива алмазно-канатной установкой

а – выполнение вертикального пропила с предварительным бурением вертикальной и горизонтальной стыкующихся скважин; б – выполнение горизонтального пропила с предварительным бурением горизонтальных стыкующихся скважин; в, г – выполнение вертикальных пропилов с использованием проникающих шкивов; I – алмазно-канатная установка; 2 – алмазный канат; 3 – выпиливаемый монолит; 4 – вертикальная скважина; 5 – горизонтальная скважина; 6 – направляющий ролик; 7 – проникающий шкив

Рис. 33. Комбинированный способ подготовки блоков к выемке с использованием установки алмазно-канатного (1) пиления и камнерезной баровой машины (2)