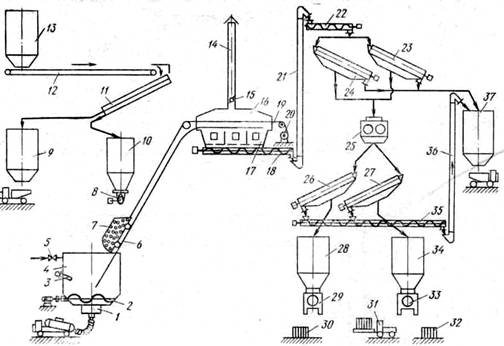

Перед пуском смонтированного впервые, прошедшего реконструкцию или капитальный ремонт оборудования технологической линии, удостоверяются, что оборудование смонтировано в соответствии с рабочим проектом. Если есть отклонения от проекта, их устраняют. Механик, электрик, сменный мастер и гасильщик извести осматривают и проверяют состояние оборудования всей технологической линии от склада негашеной извести до склада гидратной извести: запас на складе негашеной извести, механизмы загрузки и выгрузки материалов, системы аспирации и узлы пересыпки материала, водопроводную сеть и давление воды в ней, пусковое и блокировочное электрооборудование, состояние и освещенность рабочих мест.

Убеждаются в наличии на рабочих местах аптечек и средств индивидуальной защиты обслуживающего персонала, технологических карт и инструкций по безопасному обслуживанию оборудования на каждом рабочем месте.

Рассмотрим на конкретных примерах, как проверяют состояние оборудования.

Бак 4 (см. рис. 26). Убеждаются, что затвор 1 герметичен, корпус бака не поврежден, в нем нет остатков материала и посторонних предметов; лопастный смеситель 2 и его привод подготовлены к работе; измерительные приборы и вентиль 5 подачи воды в бак исправны. Открывают вентиль 5 на водопроводе и наполняют бак водой до заданного уровня.

Скиповой подъемник 6. Проверяют, исправна ли лебедка 20, не оборваны ли проволочки стального каната 19, смазаны ли подшипники барабана лебедки, блоков и каната.

Ковш 7 (см. рис. 27). Очищают ковш от остатков материала. Убеждаются, что оси, катки, пружины, крепление каната к крюку исправны.

Реактор-гаситель 17. Убеждаются, что в нем нет материала и посторонних предметов, исправны вытяжная труба 14 (см. рис. 26), поворотная заслонка 15, крышки люков и зонт 16. После осмотра реактора-гасителя крышки его люков закрывают, а поворотную заслонку 15 устанавливают в положение «Закрыто».

Барабанный грохот (см. рис. 6). Проверяют, исправны ли барабан 12 и ступицы 13; надежно ли крепление сит 7 к барабану, не повреждены ли сита, смазаны ли подшипники вала 10, залито ли масло в редукторе 3 до требуемого уровня.

Проверку работы оборудования на холостом ходу проводят после осмотра оборудования и устранения выявленных неисправностей. Испытание продолжается 40… 60 мин.

При этом убеждаются, что лебедка скипового подъемника работает исправно, ковш движется по направляющим ствола равномерно, без остановок и рывков, четко срабатывают конечные выключатели в крайних положениях ковша.

Барабанный грохот, валковая дробилка, конвейеры и роторнонабивные машины должны работать ровно, без металлического стука.

Выявленные неисправности оборудования устраняют.

Пуск технологической линии начинают с включения электродвигателя лебедки 20 (см. рис. 26) нажатием кнопки «Пуск» на пульте управления линии и подачи ковша 7 под загрузку негашеной известью из расходного бункера 10. Затем включают питатель 8 и заполняют ковш 7 негашеной известью. Снова включают лебедку 20, и она опускает ковш 7 в бак 4 с водой. Через небольшой промежуток времени включают лебедку и она вначале поднимает ковш выше уровня воды в баке, а затем после кратковременной выдержки транспортирует его наверх в силос-реактор 17.

После опрокидывания ковша 7 и выгрузки насыщенной водой извести в силос-реактор 17 лебедка 20 возвращает ковш под погрузку негашеной известью питателем 8.

Включение электродвигателя лебедки 20 в крайних положениях ковша 7 (в баке 4 и силосе-реакторе 17) осуществляется автоматически конечными выключателями.

В дальнейшем перечисленные операции осуществляются автоматически с помощью реле времени и схемы электроблокировки.

В силосе-реакторе 17 комовая известь выдерживается до полного гашения в порошок (пушонку). В конце срока выдерживания извести в силосе-реакторе рабочий устанавливает поворотную заслонку 15 в положение «Открыто» и нажатием кнопки «Пуск» включает сблокированное электросхемой оборудование: барабанный грохот 26, дробилку 25, барабанный грохот 23, винтовой конвейер 22, вертикальный ковшовый конвейер 21 и винтовой конвейер 18.

По мере накопления готовой продукции (пушонки) в бункере 28 рабочий, обслуживающий роторно-набивочную машину 29, включает ее в работу и затаривает пушонку в бумажные мешки.

Технология производства пушонки из негашеной комовой извести фракции 0… 80 мм (см. рис. 26) включает в себя обогащение исходной комовой извести, насыщение обогащенной извести водой, гашение замоченной извести в силосе-реакторе, классификацию и дополнительную механическую обработку гидратной извести.