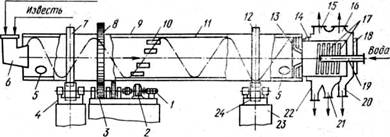

Рис. 40. Гасильный барабан:

1 — электродвигатель, 2 — редуктор, 3 — подвенцовая (ведущая) шестерня, 4,

24 — роликовые опоры, 5 — люк, 6 — загрузочный бункер, 7, 12 — бандажи, 8 — венцовая шестерня, 9 — корпус барабана, 10 — угольники, — футеровочные плиты, 13 — выгрузочный конус, 14 — барабанный грохот, 15, 16 — патрубки, 11 — сегменты, 18 — приемная камера, 19 — труба, 20 — лоток, 21, 22 — сливные течки, 23 — фундамент

Гасильный барабан (рис. 40) состоит из установленного на роликовые опоры 4 цилиндрического стального корпуса 9 с приводом, загрузочного бункера 6 и приемной камеры 18.

Корпус барабана диаметром 2,5 м и длиной 15 м сварен из листовой стали толщиной 16 мм. Внутри корпус выложен съемными футеровочными плитами 11 из марганцовистой стали толщиной 10 мм, защищающими его от коррозии, и снабжен расположенными по винтовой линии стальными угольниками 10. Люки 5 служат для выполнения ремонтных работ. Выходной торец корпуса оборудован выгрузочным конусом 13 с шестью черпаками из марганцовистой стали. С обоих сторон корпус барабана закрыт торцовыми крышками с центральными отверстиями. Двумя бандажами 7 и 12 корпус опирается на роликовые опоры 4, 24, смонтированные на фундаменте 23, и установлен под углом 0,5 градуса к горизонту.

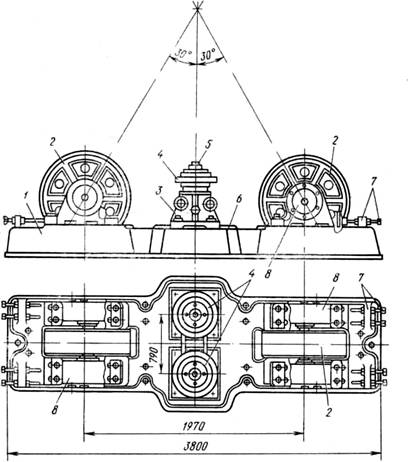

Роликовая опора (рис. 41) состоит из плиты 1 и двух опорных роликов 2. Оси роликов вращаются в подшипниках 8. Упорами 7 корпуса подшипников закрепляются на плите 1. Подшипники 8 снабжены автоматической смазочной системой. Снаружи ролики 2 закрыты защитным кожухом.

| Производительность по извести, м3/ч | 3,5… 40 |

| Предельная температура извести, °С | 100 |

| Диаметр барабана, мм | 500 |

| Ширина барабана, мм | 480 |

| Мощность электродвигателя привода, кВт | 5,5 |

| Частота вращения электродвигателя, об/мин | 960 |

Для ограничения осевого смещения корпуса барабана служит упорное устройство, включающее стойку 3, станину 6, два упорных ролика 4, расположенных с зазором по обе стороны бандажа, и автоматическую смазочную систему. Упорные ролики напрессованы на вертикальные оси 5, вращающиеся в подшипниках. Вращение одного из упорных роликов служит сигналом о предельном смещении корпуса, допускаемом нормальным зацеплением венцовой и приводной шестерен. Упорное устройство смонтировано на роликовой опоре, расположенной рядом с приводом.

Рис. 41. Роликовая опора:

1 — плита, 2 — опорный ролик, 3 — стойка, 4 — упорный ролик, 5 — ось, 6 — станина, 7 — упор, 8 — подшипник

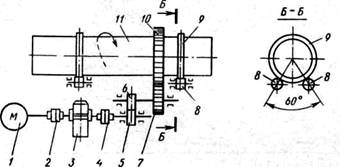

Привод корпуса барабана (рис. 42) включает электродвигатель 1 переменного тока мощностью 22 кВт, редуктор 3, муфты 2, 4, зубчатую передачу 5, 6, приводной вал с шестерней 7 и укрепленную на корпусе 11 барабана венцовую шестерню 10. Вращение вала электродвигателя через редуктор, муфты, шестерни 5, 6 и 7 передается венцовой шестерне 10, которая поворачивается вместе с корпусом барабана с частотой 3,2 об/мин.

Загрузочный бункер 6 (см. рис. 40) представляет собой сварной короб,, соединенный с помощью фланца с выходным отверстием барабанного питателя 12. Выходная цилиндрическая обечайка бункера вставлена в центральное отверстие торцовой крышки корпуса гасителя. С двух сторон бункера приварены патрубки с фланцами для соединения с трубопроводами слабого известкового молока и горячей воды.

Рис. 42. Кинематическая схема привода корпуса барабана:

1 — электродвигатель, 2, 4 — муфта, 3 — редуктор, 5, 6, 7, 10 — шестерни, 8 — опорный ролик, 9 — бандаж, 11 — корпус барабана

Приемная камера 18 длиной по оси 3,415 м представляет собой сварной кожух, герметично закрывающий со всех сторон барабанный грохот 14. В нижней части кожух снабжен лотком 20 и сливными течками 21, 22, в верхней — патрубками 15, 16, соединенными соответственно со скруббером и вытяжной трубой. По оси камеры укреплена труба 19 с форсунками для разбрызгивания горячей воды внутри барабанного грохота.

Барабанный грохот 14 выполнен в виде перфорированного цилиндра диаметром 1,9 м и длиной 2,6 м. На внутренней стенке цилиндра приварены расположенные по винтовой линии сегменты 17. Барабанный грохот одним торцом с помощью фланца прикреплен к торцовой крышке корпуса 9 гасителя и вращается вместе с ним. Соединения вращающегося грохота 14 и неподвижной приемной камеры 18 герметичные.

Техническая характеристика гасильного барабана

Гасильный барабан работает следующим образом. Из загрузочного бункера 6 комовая известь и слабое известковое молоко поступают во вращающийся корпус 9 гасителя, где подхватываются угольниками 10 и интенсивно перемешиваются, образуя концентрированное известковое молоко. На выходе из корпуса 9 гасителя концентрированное известковое молоко переливается через концевую обечайку и поступает в барабанный грохот 14. Непогасившийся в корпусе аппарата материал ковшами выгрузочного конуса 13 перегружается в грохот 14.

В барабанном грохоте крепкое известковое молоко с непогасившимися частицами материала размером до 15 мм через отверстия в барабане сливается в течку 22. Непогасившиеся куски извести размером более 15 мм перемещаются сегментами 17 вдоль барабана грохота и одновременно промываются горячей водой, поступающей из форсунок трубы 19. Образующееся при этом слабое известковое молоко сливается в течку 21. Отходы гашения размером более 15 мм ссыпаются из грохота 14 в лоток 20.

| Производительность (максимальная): | |

| шэ комовой извести фракции 40… 70 мм, т/ч | 63 |

| по известковому молоку, м3/ч………………… | 160 |

| Диаметр корпуса, м……………………………………. | 2,5 |

| Длина корпуса, м………………………………………… | 15 |

| Частота вращения корпуса, об/мин………….. | 3 … 4 |

| Мощность электродвигателя привода, кВт………………………………………………………………. | 22 |

Выделяющийся при гашении извести в корпусе гасителя водяной пар выходит через патрубок 15 или 16. Из патрубка 15 пар поступает в скруббер 20 (см. рис. 38), в который по трубопроводу с вентилем 21 подается холодная вода. Конденсируясь в скруббере, водяной пар отдает теплоту холодной воде, нагревая ее. Из патрубка 16 (см. рис. 40) пар поступает в вытяжную трубу 22 (см. рис. 38) и через нее удаляется в атмосферу.

Отходы гашения размером более 15 мм ссыпаются по течке 25 гасителя на ленточный конвейер 26, который транспортирует их на склад известняка для повторного обжига в шахтной печи.

Выходящее из гасителя 16 известковое молоко по сливным устройствам 18, 19 поступает на фильтрацию в вибрационное сито 7 или 28.