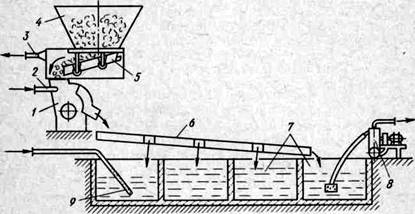

Применение ротационного жидкостного гасителя в технологической линии (рис. 31) для приготовления известкового теста позволяет использовать в качестве исходного сырья негашеную комовую кальциевую известь различного качества с кусками до 200 мм.

Технологическая линия включает ротационный гаситель 1 непрерывного действия качающийся питатель 5, расходный бункер 4 негашеной комовой извести, распределительный лоток 6, поршневой растворонасос 8 и емкости 7 для хранения известкового теста.

Оборудование дозирования комовой извести в гаситель заключено в кожух и с помощью патрубка 3 подключено к аспирацион — ной установке, что предотвращает пыление во время работы.

Рис. 31. Схема технологической линии для приготовления известкового теста с ротационным гасителем:

1 — ротационный гаситель, 2, 9 — трубопровод, 3 — патрубок, 4 — бункер, 5 — качающийся питатель, 6 — распределительный лоток, 7 — емкости, 8 — растворонасос

Технологическая линия работает следующим образом. Негашеная комовая известь кусками размером до 200 мм из расходного бункера 4 качающимся питателем 5 равномерно подается в ротационный гаситель 1 непрерывного действия.

Ротационный гаситель (рис. 32) состоит из разъемного корпуса 1, 6, ротора 13, решеток 5, двух лотков 4, перфорированной трубы 8, рамы 14 и привода ротора.

Основным рабочим органом гасителя служит укрепленный на горизонтальном валу 12 ротор 13. Вал 12 вращается в двух подшипниках, расположенных в корпусе гасителя. Ротор 13 состоит из двух торцовых дисков, к которым болтами свободно прикреплены четыре молотка-била 11 из стали.

Корпус гасителя разъемный, состоит из двух частей — верхней 6 и нижней 1. В верхней части сделано отверстие 7 для загрузки негашеной извести и укреплена перфорированная труба 8 для подачи воды.

На задней стенке верхней и нижней частей корпуса болтами укреплены плиты 10 из марганцовистой стали, измельчающие материал во время работы гасителя. Одновременно плиты 10 защищают корпус гасителя от истирания материалом.

В верхней части корпуса гасителя установлен отражательный щиток 9, направляющий поток жидкости в корпусе гасителя. Этот поток смывает частицы материала со стенок корпуса и направляет их под молотки вращающего ротора, что способствует более тонкому измельчению материала.

В нижней части корпуса устроена емкость 3 (ловушка) для сбора твердых каменных пород, кусков металла и прочих недробимых включений, попадающих в гаситель. Через быстродействующий затвор 2, недробимые включения удаляются из ловушки.

Ротор 13 приводится во вращение электродвигателем с помощью клиноременной передачи.

Корпус гасителя и привод смонтированы на раме 14.

Ротационные гасители имеют производительность по негашеной извести 4…6 т/ч, расход воды 8 … 18 м3/ч.

Ротационный гаситель работает следующим образом. Поступающая через загрузочное отверстие 7 комовая известь подвергается как механическому измельчению билами 11 вращающегося ротора 13, так и химическому измельчению в результате ее взаимодействия с водой, поступающей через перфорированную трубу 8.

Образовавшаяся известковая суспензия отводится через выходные решетки 5 и сливные лотки 4. Недробимые включения накапливаются в ловушке 3 и периодически через затвор 2 удаляются из гасителя.

Известковая суспензия из ротационного гасителя 1 (см. рис. 31) сливается на установленный наклонно распределительный лоток 6, по которому затем распределяется по емкостям-отстойникам 7.0952762115

После выдерживания в отстойниках известковое тесто насосом 8 перекачивается потребителю; для сообщения тесту подвижности перед его перекачкой в отстойник по трубопроводу 9 подается сжатый воздух.