В производстве гашеной извести материал разделяют на классы по крупности, удаляя из него примеси, которые снижают качество готового продукта.

Чаще всего применяют механический способ сортировки и классификации материалов (после дробления негашеной извести, а также для отделения непогасившихся в процессе гашения частиц материала).

Механическая сортировка, или грохочение, выполняется грохотами — машинами, оборудованными поверхностями грохочения. Применяют три вида поверхностей грохочения: параллельные колосники, листы со штампованными или просверленными отверстиями (решета) и проволочные плетеные ткани (сетки или сита). Наряду с металлическими ситами применяют более стойкие резиновые и капроновые сетки.

Число получаемых при грохочении фракций материала определяется числом применяемых сит, а размер кусков (зерен) каждой фракции — — размером отверстий соответствующих сит.

Эффективность грохочения зависит от размера отверстий в сите и их формы, угла наклона грохота, влажности материала и его скорости перемещения по ситу.

Грохоты подразделяют на плоские неподвижные, плоские подвижные и вращающиеся барабанные.

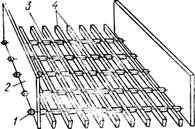

Плоские неподвижные грохоты (рис. 5) служат для отделения крупных кусков материала. Грохот состоит из колосников 4, болтов 1 с гайками, дистанционных трубок 3 и бортов 2. Колосники, установленные параллельно друг другу, имеют трапецеидальное поперечное сечение, расстояние между ними определяется длиной дистанционных трубок. Колосники стянуты болтами в колосниковую решетку. Трапецеидальное сечение колосников образует расширяющиеся книзу отверстия так что куски материала не застревают в них. Борта ограничивают перемещение материала в стороны. Грохот устанавливают под углом к горизонту, большим, чем угол естественного откоса данного материала.

Грохот работает следующим образом. Поступающий в верхнюю часть грохота материал под действием собственной силы тяжести скользит вдоль колосников. При этом куски материала размером, большим, чем расстояния между колосниками, скатываются вниз, а мелкие куски проваливаются между колосниками в бункер отсева.

Плоские подвижные грохоты подразделяются на качающиеся и вибрационные. Чаще всего применяют вибрационные инерционные грохоты. Инерционные наклонные виброгрохоты выпускают трех типов: легкие (для материалов плотностью до 1 т/м3), средние (до 1,6 т/м3) и тяжелые (до 2,5 т/м3). В производстве гашеной извести чаще используют легкие инерционные грохоты, например для разделения на фракции негашеной комовой извести. Распространенный легкий грохот ГИЛ-32 выпускают в опорном и подвесном исполнении и устанавливают под углом 25° к горизонту. Грохот оборудован двумя ярусами сит размером 1250×2500 мм и снабжен электродвигателем мощностью 4 кВт. Производительность грохота 100 м3/ч, максимальный размер кусков сортируемого материала — до 100 мм.

Рис. 5. Плоский неподвижный грохот:

1 — болт, 2 — борт, 3 — дистанционная трубка, 4 — колосник

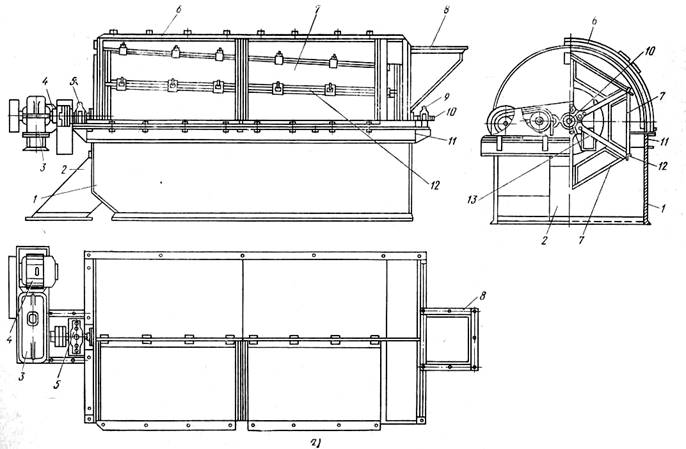

Рис. 6. Барабанный грохот (сито-бурат): а — устройство:

1 — станина, 2 — течка, 3 — редуктор, 4 — электродвигатель, 5, 9 — подшипники, 6 — кожух, 7 — сито, 8 — приемный бункер, 10 — вал, 11 — рама, 12 — барабан, 13 — ступица

Рис. 6. Продолжение

б — общий вид

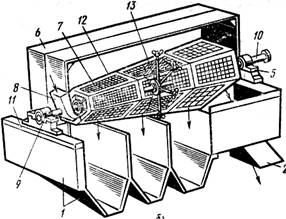

Вращающиеся барабанные грохоты служат для отделения непогасившихся зерен от гидратной извести при производстве пушонки. Барабанные грохоты изготовляют цилиндрической, конической и многогранной (сито-бураты) формы.

Наиболее распространенный барабанный грохот (сито-бурат) (рис. 6) состоит из станины 1, барабана 12, кожуха 6, приемного бункера 8, течки отходов 2 и привода барабана.

Барабан 12 выполнен в виде усеченной шестигранной пирамиды, укрепленной с помощью трех ступиц 13 на валу 10. На гранях пирамиды зажимами крепятся плоские сита 7. Вал 10 вращается в подшипниках 5, 9 электродвигателем 4 с редуктором 3. Сверху барабан закрыт кожухом 6 с двумя люками для осмотра и ремонта сит 7.

Барабан с приводом смонтирован на опорной раме 11, приваренной к станине 1, представляющей собой сваренный из листовой и уголковой стали бункер.

| Техническая характеристика барабанного грохота | |

| Производительность, т/ч | 1,5…2 |

| Частота вращения барабана, об/мин | 25 |

| Количество фракций, на которые можно рассортировывать материал, шт | 3 |

| Размер оснований барабана по диаметру, мм: | |

| большого | 1100 |

| малого | 780 |

| Длина барабана, мм | 3500 |

| Мощность электродвигателя привода, кВт | |

| Габаритные размеры, мм: | |

| длина | 4800 |

| ширина | 1412 |

| высота | 1185 |

Барабанный грохот работает следующим образом. Пушонка из приемного бункера 8 поступает во вращающийся барабан 12. Перемещаясь по наклонным ситам 7, готовый продукт проходит сквозь отверстия сит и ссыпается в бункер станины 1. Оставшаяся на ситах часть материала скатывается к течке отходов 2.