Пушонка, полученная механизированным способом, более высокого качества и чище химически, чем приготовленная вручную, при ее применении практически не образуется отходов, упакованная в бумажные мешки пушонка легко транспортируется и дозируется, сухая упакованная гидратная известь лучше и более длительное время сохраняется. Механизированное производство по сравнению с немеханизированным обеспечивает выпуск продукта высокого качества, резкое снижение загрязнения окружающей среды, более высокую производительность труда и лучшие его условия.

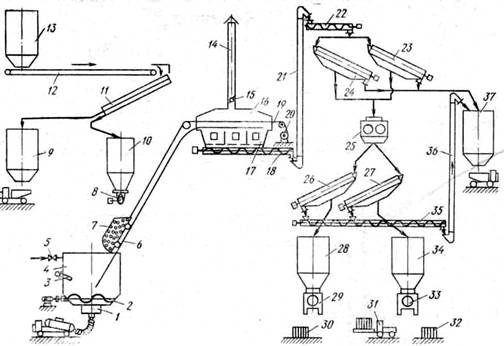

Технологическая линия по производству пушонки (рис. 26) включает в себя приемный бункер 13 комовой извести, расходный бункер 10 с секторным питателем 8 сортированной комовой извести, бункер 9 отходов негашеной извести, бункер 37 отходов гашения извести, бункера 28 и 34 готовой продукции (пушонки), валковую дробилку 25, колосниковый грохот 11, барабанные грохоты 23, 24, 26, 27, бак 4 с водой, силос-реактор 17, скиповой подъемник 6, стационарный ленточный конвейер 12, вертикальные ковшовые цепные конвейеры 21, 36, винтовые конвейеры 18, 35, роторнонабивочные машины 29, 33 и электропогрузчик 31.

Работает технологическая линия следующим образом. Комовую негашеную известь фракции 0… 80 мм доставляют автосамосвалом и загружают в приемный бункер 13 вместимостью 25 т. Из бункера 13 комовая известь подается ленточным конвейером 12 в неподвижный колосниковый грохот 11, который разделяет ее на две фракции 0…30 и 30…80 мм. Фракция 0…30 мм направляется в бункер 9 отсева извести, а фракция 30… 80 мм — в расходный бункер 10 вместимостью 6 т.

Рис. 25. Бесклапанный респиратор

Рис. 26. Схема технологической линии по производству пушонки:

1 — затвор. 2 — смеситель, 3 — термометр, 4 — бак, 5 — вентиль, 6 — скиповой подъемник, 7 — ковш, 8 — питатель. 9, 10, 13, 28, 34, 37 — бункера, 11 — неподвижный грохот, 12 — ленточный конвейер, 14 — вытяжная труба, 15 — поворотная заслонка, 16 — зонт, 17 — силос-реактор, 18, 22, 35 — винтовые конвейеры, 19 — канат, 20 — лебедка, 21, 36 — вертикальный ковшовый конвейер, 23, 24, 26, 27 — барабанные грохоты (сито-бураты), 25 — валковая дробилка, 29, 33 — роторно-набивная машина, 30, 32 — мешки с пушонкой, 31 — электропогрузчик

Из расходного бункера 10 комовая известь периодически загружается в ковш 7 секторным питателем 8.

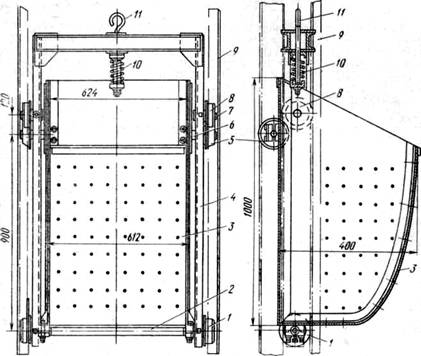

Ковш вместимостью 0,25 м3 (рис. 27) состоит из смонтированного на сварной раме 4 перфорированного корпуса 3 с отверстиями диаметром 20 мм. К раме 4 прикреплены оси 2, 6, 7 с катками 1, 5, 8 и крюк 11 с пружиной 10. Крюк 11 соединен со стальным канатом лебедки скипового подъемника. Ковш перемещается по направляющим 9 ствола подъемника при помощи каната и системы блоков.

Рис. 27. Ковш вместимостью 0,25 м3:

1, 5, 8 — каток, 2, 6, 7 — ось, 3 — корпус, 4 — рама, 9 — направляющая ствола подъемника, 10 — пружина, 11 — крюк

После загрузки ковша 7 (см. рис. 26) негашеной комовой известью он по сигналу реле времени опускается вниз до упора в бак 4 с водой.

Бак 4 — прямоугольной формы, сварен из листовой и уголковой стали, оборудован горизонтальным лопастным смесителем 2, термометром 3, мерной линейкой и затвором 1. В бак вмещается 3 м3 воды, которая поступает в него по трубопроводу через вентиль 5.

После небольшой выдержки в баке 4 ковш 7 с известью, пропитанной водой, поднимается из бака лебедкой 20 грузоподъемностью 2 т с помощью стального каната 19 и системы блоков, кратковременно останавливается над баком, пока стекает лишняя вода, а затем транспортируется по направляющим подъемника 6 наверх, где опрокидывается и высыпает известь в силос-реактор 17.

Силос-реактор представляет собой герметично закрытый, разбитый на секции прямоугольный бункер, сваренный из листового железа. Размеры силоса (м): длина — 9, ширина — 0,5, высота — 2,5. В нижней части силоса установлена стальная решетка с отверстиями размером 15×15 мм, задерживающая крупные непогасившиеся куски извести. Ниже решетки в суженной части бункера смонтирован винтовой конвейер 18. Сверху силос-реактор закрыт зонтом 16 с вытяжной трубой 14, которая оборудована поворотной заслонкой 15. В стенках силоса — реактора расположены люки с крышками для шуровки материала.

Загружаемая в силос-реактор насыщенная водой известь выдерживается в нем до полного превращения в порошок-пушонку. Избыточная вода испаряется и после завершения процесса гашения через вытяжную трубу 14 с открытой заслонкой 15 выпускается в атмосферу.

Образовавшаяся в силосе-реакторе 17 пушонка транспортируется винтовыми 18, 22 и ковшовым 21 конвейерами в один из барабанных грохотов 23, 24 (второй резервный).

В грохотах 23, 24 установлены сита с отверстиями размером 3,5 мм. Надситный продукт с частицами размером более 3,5 мм ссыпается в бункер 37 отходов гашения извести, откуда периодически выгружается в автосамосвал и транспортируется потребителю отходов.

Из бункера грохота 23 (или 24) пушонка с частицами размером до 3,5 мм поступает в валковую дробилку 25 с гладкими валками, в которой дополнительно измельчается.

Из дробилки 25 пушонка поступает на один из барабанных грохотов 26, 27 (второй резервный), сита которых имеют отверстия размером 0,63 мм. После рассева на барабанном грохоте 26 (или 27) надситный продукт с частицами более 0,63 мм винтовым 35 и вертикальным ковшовым цепным конвейером 36 транспортируется в бункер 37 отходов гашения извести.

Прошедший через сита готовый продукт из бункера барабанного грохота 26 поступает в бункер 28 пушонки и затем в роторнонабивную машину 29.

Затаренные пушонкой бумажные мешки 30 вручную укладывают на поддон, который электропогрузчиком 31 транспортируется на склад готовой продукции.