Для хранения негашеной комовой, дробленой и порошкообразной извести применяют силосные склады.

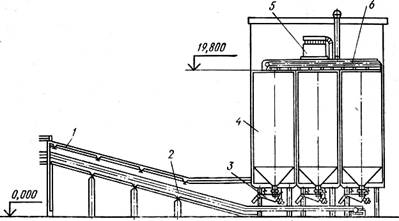

На рис. 2 изображен склад комовой извести вместимостью 1000 т с галереей подачи извести на гашение. Склад включает три силоса 4 комовой негашеной извести, галерею 1 с ленточным конвейером 2, реверсивный ленточный конвейер 6 и аспирационную систему с рукавным фильтром 5.

Рис. 2. Склад комовой негашеной извести вместимостью 1000 т:

1 — галерея, 2,6 — ленточные конвейеры, 3 — питатель, 4 — силос, 5 — рукавный фильтр

Силос 4 комовой извести представляет собой цилиндрическую банку со стенками из монолитного железобетона диаметром 6 м и высотой 15,8 м. Вместимость силоса 330 м3. Известь подается на верх силосов скребковым или ковшовым конвейером, а загружается в силос — передвижным реверсивным ленточным конвейером 6. Выгружается известь из конической части силосов на конвейер 2 электровибрационными питателями 3.

Силосы оборудованы сигнализаторами верхнего и нижнего уровней материала.

Узлы пересыпки и конвейеры силосного склада заключены в укрытия, подключенные с помощью трубопроводов к рукавному фильтру 5 аспирационной системы. Очищенный в рукавном фильтре воздух через трубу выбрасывается в атмосферу.

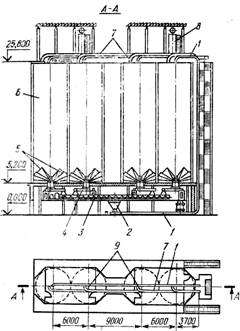

Склад дробленой и порошкообразной извести вместимостью 2000 т (рис. 3) состоит из четырех силосов 6 вместимостью 500 т каждый. Железобетонная банка силоса имеет диаметр 6 и высоту 20,6 м. Известь загружают в силос с помощью пневмотранспорта по трубопроводу 7 и распределяют по банкам с помощью двухходовых переключателей 9. Наполнение банки контролируют по показаниям сигнализаторов нижнего и верхнего уровня материала.

Из силоса известь подается боковыми выгружателями через выпускные отверстия в нижней части банки, и далее транспортируется на гашение.

Чтобы порошкообразный материал лучше перемещался к выпускным отверстиям, дно силосной банки делают наклонным и на него укладывают воздухораспределительные коробки 5, под которые подают воздух от главного трубопровода 7. Материал насыщается воздухом и приобретает текучесть.

Рис. 3. Склад дробленой и порошкообразной извести вместимостью 2000 т:

1 — трубопровод пневмоперекачки, 2 — пневмо — винтовой насос, 3, 4 — винтовой конвейер, 5 — воздухораспределительные коробки, 6 — силос, 7 — трубопровод, 8 — рукавный фильтр, 9 — переключатель

Для предотвращения слеживания материала его периодически перекачивают из одного силоса в другой. Из центрального отверстия силоса известь выгружают с помощью винтовых конвейеров 4 и 3. Конвейер 3 направляет известь в бункер пневмовинтового насоса 2, который подает материал по трубопроводу пневмоперекачки 1 в тот же силос или в другой, заполняя его сверху.

Аспирационный воздух очищается в системе, состоящей из рукавного фильтра 8, вентилятора, укрытий и трубопроводов.

Гашеную известь в зависимости от ее физического состояния (сухой порошок или суспензия) хранят в силосах, на складе в мешках или контейнерах, в творильных ямах, отстойниках, специальных аппаратах.

Для хранения незатаренной пушонки применяют силосные склады (см. рис. 3). Затаренную в бумажные мешки (или контейнеры) пушонку складируют в сухом закрытом помещении, оборудованном системой вентиляции и очистки аспирационного воздуха.

Штабелирование мешков с пушонкой на складе, а также их погрузка в вагоны железнодорожного транспорта или в автомобильный транспорт полностью механизированы. С этой целью обычно применяют поддоны, на которые укладывают мешки с пушонкой, и электрические или автомобильные погрузчики.

Известковое тесто хранят в творильных ямах или в отстойниках. Творильная яма представляет собой вырытую в земле и обшитую изнутри досками траншею, разделенную деревянными перегородками, на отсеки. Сверху яму закрывают деревянными щитами,, а в холодное время дополнительно утепляют слоем шлака или земли.

Известковое молоко хранят в аппаратах, сваренных из листового железа и оборудованных смесителями. Аппараты вместимостью 50…100 м3 устанавливают на эстакаде. Аппараты одновременно служат мерными емкостями для отгрузки известкового молока автомобильным транспортом.

Измельчение

Измельчением называется процесс превращения крупных кусков материала в мелкие под действием внешних сил. Внешние силы должны быть достаточными для преодоления внутренних сил сцепления частиц материала.

Процесс измельчения характеризуется коэффициентом измельчения t, который показывает, во сколько раз уменьшился средний размер кусков материала после измельчения по отношению к их первоначальному среднему размеру:

где Dcp — среднеарифметическое значение трех размеров куска (длина, ширина, высота) до измельчения; dcp — то же, после измельчения.

При грубом измельчении (дроблении) коэффициент измельчения г составляет 3…20, при тонком (помоле) — 500…1000.

Процесс дробления условно делят на три стадии: крупное, среднее (с измельчением кусков материала от 300… 200 до 80… 20 мм) и мелкое (от 80… 20 до 10 … 3 мм).

Процесс помола подразделяется на грубый помол — измельчение материала до частиц размером 0,3…0,1 мм, тонкий — до размера 0,1…0,001 мм (100… 1 мкм) и сверхтонкий, когда размер частиц в материале меньше 1 мкм.

Крупность исходных материалов и продукта измельчения оценивают как по количественному составу отдельных фракций, который определяется рассевом на ситах (ситовой анализ), так и специальными методами (например, седиметрическим).

Различают четыре способа воздействия на материал при измельчении: раздавливание, раскалывание, истирание и удар. Способ измельчения выбирают, учитывая свойства материала: для твердых эффективны удар и раскалывание, для вязких — истирание, для хрупких — раскалывание.

Дробление и помол широко применяют в современной технологии производства гашеной извести. Дроблению подвергают негашеную комовую известь перед подачей ее в гасильный аппарат или какое-либо устройство для гашения, помолу — отходы, образующиеся при гашении извести, и в ряде случаев гидратную известь (пушонку) с целью повышения ее пластических свойств.

Для грубого измельчения материалов применяют дробилки, для тонкого — мельницы.