Процесс сборки самолета можно расчленить на следующие части:

1. Узловую сборку, которая заключается в сборке отдельных деталей узлов.

2. Агрегатную сборку, состоящую из сборки фюзеляжа, крыльев, центроплана, оперения, шасси и частичного внутреннего монтажа (начинки) отдельных агрегатов.

3. Окончательную сборку или стыковку, которая заключается в соединении между собой собранных агрегатов, а также регулировке их и всего самолета.

В цехе окончательной сборки выполняют также в основном весь внутренний монтаж (начинку) самолета: монтируют (устанавливают) на самолете все общее и специальное оборудование и вооружение, соединяют все проводки, устанавливают зализы, капоты, обтекатели и пр.

В зависимости от вида и масштаба производства сборка самолета может быть: а) индивидуальной (опытные заводы, ремонтные мастерские), б) мелкосерийной, в) крупносерийной с подразделением на поточную и поточно-конвейерную сборки. Метод выполнения сборочных работ, в свою очередь, зависит от характера производства. Так, при плазово-шаблонном методе производства отпадают пригоночные работы, так как изготовление деталей по точным шаблонам позволяет собирать и соединять детали и агрегаты по отверстиям, обеспечивающим правильную установку и положение этих деталей, агрегатов и самолета в целом. При таком методе производства достигается взаимозаменяемость деталей узлов и агрегатов.

Все монтажные и сборочные работы подразделяются ,на работы верстачные (подготовительные к установке узлов на самолет) и работы по установке деталей и узлов в самолете.

Монтажно-сборочные работы, закрепляемые при поточной сборке самолета за производственными группами или отдельными рабочими, можно разбить на следующие виды работ:

1. Стыковка агрегатов крыла, фюзеляжа и их разъемных частей, установка шасси и костыля.

2. Установка подмоторных рам.

3. Монтаж системы управления самолетом.

4. Установка моторов и монтаж системы охлаждения мотора.

5. Монтаж системы бензопитания моторов.

6. Монтаж маслопровода.

7. Монтаж системы управления винтомоторной группой.

8. Монтаж аэронавигационных и других (контрольных приборов и вспомогательного оборудования.

9. Монтаж стрелкового и бомбардировочного вооружения.

10. Монтаж капотов моторов.

11. Монтаж системы зажигания.

12. Монтаж радиоустановок.

13. Монтаж внутреннего оборудования кабин.

14. Группы клепальных и дуралевых работ.

15. Группы тросовых работ.

16. Группы шорно-обойных работ.

17. Группы малярных работ.

Чтобы можно было собирать самолет без подгонки частей, детали и узлы должны иметь размеры, укладывающиеся в установленные пределы допусков. Допуском называется разность между наибольшим и наименьшим предельными размерами.

Разность между наибольшим предельным размером и номинальным (теоретическим) размером называется верхним отклонением.

Разность между наименьшим предельным размером и номинальным размером называется нижним отклонением.

Детали, размеры которых выходят за пределы допусков, нельзя допускать для дальнейшей обработки и сборки.

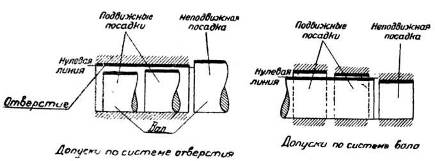

Таблица со стандартными допусками дает возможность определить, с каким допуском должны быть изготовлены отверстие и вал, в зависимости от характера соединения и диаметра деталей. В системе допусков валом называется деталь, входящая в отверстие, например валик, болт, ось и т. п. Вся система допусков делится на систему отверстия и систему вала.

При изготовлении деталей требуется различная степень точности; вследствие этого система допусков делится по величине допусков на несколько классов точности. В самолетостроении в стыковых узлах применяют главным образом 3-й класс точности.

Разница между диаметрами, когда диаметр отверстия больше диаметра вала, называется зазором. Разница между диаметрами, когда диаметр отверстия меньше диаметра вала, называется натягом. По величине зазоров или натягов система допусков подразделяется на посадки: неподвижные и подвижные. Для 3-гс

класса точности применяются подвижные посадки: скользящая, ходовая, широкоходовая (рис. 269).

рис. 269.

Диаметры измеряют при помощи точных измерительных инструментов, например, микрометра или штангенциркуля.

Для того чтобы определить, выдержан ли диаметр отверстия или вала в пределах установленных для него допусков, в большинстве случаев пользуются калибрами. Для определения точности изготовления отверстия применяют калибры-пробки, а для валов — калибры-скобы.

Ниже ,приводятся примеры монтажно-сборочных работ, в проведении которых может участвовать слесарь-сборщик 3-4-го разряда.

Приступая к сборке, нужно убедиться, что все собираемые соединения деталей и узлов исправны.