Форстеритовыми огнеупорами называют изделия, содержащие в основном ортосиликат магния Mg2 S104 — форстерит (до 85%). Прочие минералы обычно не оказывают существенного влияния на их свойства.

Для повышения шлакоустойчивости форстеритовых изделий в их состав вводят добавку периклаза. Таким образом, готовые изделия содержат от 70 до 90% форстерита и 30—10% периклаза.

Сырьевой базой для производства форстеритовых огнеупоров являются магнезиально-силикатные породы, которые распространены довольно широко. Оливиниты найдены на Кольском полуострове (Хабо — зеро) и на Кавказе (район Тиберды). Дунитовые месторождения— на Северном и Среднем Урале (Уктус, Нижний Тагил, Денежкин Камень). Серпентиниты в больших количествах встречаются на Северном Кавказе (Беденевское, Белореченское месторождения и др.), на Урале (Баженовское и другие месторождения). Талько магнезиты имеются на Украине (Сурско-Правдинское и Веселянское месторождения), на Урале (Шабры), в Восточной Сибири (Онотское). Все эти породы не всегда содержат окись магния в таком количестве (табл. 19), которое было бы достаточным для связывания всего кремнезема в форстерит, а полуторных окислов — в магнезиальные шпинели. Поэтому при переработке к ним приходится добавлять определенное количество окиси магния. В некоторых же породах, например в дунитах, встречается примесь брусита Mg(OH)2. В этом случае добавка окиси магния не нужна.

Химический состав магнезиально-силикатных пород, %

| Порода (месторождение, ) | Si O1 | Mg O | Fe1Oa | Fe O | Al1Oa | Cr1Oa | Ca O | П.п.π |

| Дунит (Нижнетагильское) | 34,3 | 44,4 | 6,1 | 1,6 | 0,2 | 0,4 | Следы | 13 |

| Дуниτ (Уктусское) | 35,5 | 42,1 | 5,4 | 6,2 | 0,6 | 0,6 | 0,3 | 9,3 |

| Оливинит (Хабозерское) | 38,4 | 47 | 6,21 | 7,18 | 0,23 | 0,46 | 1 | 0 |

| Серпентинит (Белореченское) | 39 | 39,3 | 7,35 | 1,8 | 0,38 | 0,43 | Нет | 12,94 |

| Тальк (Киргитейское, Сибирь) | 63,64 | 31,8 | 0,3 | Нет | 0,05 | Нет | Следы | 4,66 |

Чем больше требуется добавки окиси магния в магнезиально-силикатное сырье, тем оно менее экономично при прочих равных условиях. Для оценки качества сырья пользуются магнезиально-силикатным Mg O : Si O2, магнезиально — железистым Mg O : (Fe O+ Fe2O3) модулями и потерями при прокаливании. Чем выше значение модулей, тем лучше качество сырья, так как в этом случае порода будет более огнеупорной, и потребуется меньше добавки окиси магния, чтобы связать весь кремнезем в огнеупорный форстерит, а окислы железа — в магнезиоферрит. Потери при прокаливании характеризуют усадку породы при обжиге. Так разрыхление дунита при обжиге до 1000°С связано прежде всего с большой его дегидратацией (потери при прокаливании) вследствие наличия в нем серпентинита и брусита.

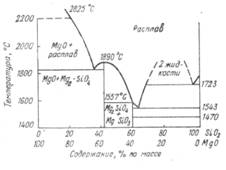

Из рассмотрения диаграммы состояний системы MgO— S102 (по Боуэну, Андерсену, Грейту) (рис. 17) следует, что в этой системе образуются два характерных соединения: 1) форстерит Mg2-S104-содержит 57,2% MgO и 42,8% S102, без разложения плавится при 1890°С, имеет плотность около 3,2 г/см3, не имеет модификационных превращений при нормальном давлении; 2) метасиликат магния MgSi O3 — содержит 40% MgO и 60% S102, плавится при 1557°С с образованием форстерита и расплава, обогащенного кремнеземом. Метасиликат магния известен в четырех модификациях: энетатит, два вида клиноэнстатита и протоэнстатит. В технологии огнеупоров обычно имеют дело с клиноэнстатитом, имеющем плотность 3,19 г/см3. При нагревании до 900—1000°С обычный клиноэнстатит превращается в другую свою модификацию с довольно значительным изменением объема, а затем при 1180—1250°С — в протоэнстатит.

Рис. 17. Диаграмма состояния Mg O — Si O2 (По Боуэну, Андерсону, Грейэу)

Из-за низкой температуры плавления и полиморфизма, связанного с изменением объема, присутствие метасиликата магния в огнеупоре нежелательно. Если в это соединение добавить окись магния, оно может быть переведено в форстерит по реакции:

Mg Si O3 + Mg O-Mg2Si O4.

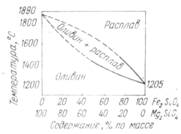

Природные силикаты магния (оливиниты, дуниты) содержат не чистый форстерит, а его твердый раствор с фаялитом (Mg-Fe)2-Si O4 — оливин. Чем больше в оливине фаялитового компонента, тем ниже температура плавления оливина. Это видно из диаграммы состояния Mg2Si O4 — I e2Si O4 (рис. 18). При обжиге до 600—900° в окислительной среде закись железа, содержащаяся в оливине, окисляется до окиси Fe2O3. При температурах выше 1200°С окись железа реагирует с форстеритом с образованием магнезита и магнезиоферрита:

Магнезиоферрит образует с форстеритом систему с эвтектикой при 1690°С, т. е. на 200° ниже температуры плавления форстерита. Чем больше в оливините окиси железа, тем больше образуется расплава при этой эвтектической температуре и тем более необходима добавка окиси магния.

При наличии в исходном сырье окиси алюминия в форстеритовых огнеупорах образуется шпинель, находящаяся в твердом растворе в магнезиоферрито, что еще больше понижает эвтектическую температуру. Поэтому окись алюминия в форстеритовых огнеупорах — примесь нежелательная и ее содержание не должно превышать 0,5—1%·

Еще более вредной является примесь окиси кальция, которая образует монтичеллит CaMgS104, плавящийся при 1492°С. В связи с этим содержание окиси кальция в форстеритовых огнеупорах не должно превышать 2—3%,

Рис. 18. Диаграмма состояния Mg2Si O4 — Fe2Si O4 (По Боуэну и Тейлору)

Термическим распад серпентина — Mg6(OH)8 Si14O16 начинается при 600—700°С. Повышение температуры способствуёт наиболее активной перестройке кристаллической решетки минерала, так что при 1300°С начинают кристаллизоваться клиноэнстатит и форстерит, но фазы эти остаются еще слабовыраженными. При 1450—1500°С в образующихся минералах наблюдаются мелкозернистые агрегаты клиноэнстатитовой группы — клиноэнстатит и кристобалит— с зернами форстерита в их массе.

В тальке разрушение первичной кристаллической решетки и его дегидратация начинаются при более высокой температуре, чем у серпентинита, а именно при 1000°C, конечные же фазы — клиноэнстатит и кристобалит — совершенно отчетливо наблюдаются только после обжига при 1300—1400°С. Реакции образования форстерита и магнезиоферрита протекают в твердой фазе. Реакция между окисью магния и кремнеземом начинается при 650°С, первичным продуктом в ней всегда независимо от соотношения исходных компонентов является форстерит. Это обусловливается более простым строением его решетки, состоящей из изолированных кремнекислородных тетраэдров с ионами магния между ними, тогда как для образования метасиликата необходимо связывание тетраэдров в цепи. Термический распад талька начинается при нагревании до 900°С по реакции:

При этом кремнезем выделяется в аморфном состоянии, а при 1100°С переходит частично в кристобалит. Кристобалит обладает малой плотностью и препятствует усадке талька при обжиге. Поэтому объем тальковых изделий при нагревании практически постоянен. Это свойство, а также большая мягкость породы позволяют использовать тальк в естественном виде для получения различных изделий. Из него можно выпиливать кирпичи для кладки печей, распределительные доски, наконечники для газовых горелок. Тальк не реагирует с кислотами, кроме плавиковой; твердость его по минералогической шкале 1—1,5; плотность 2,7— 2,8 г/см3. Огнеупорность чистого талька 1500—1550°С. Плотные разновидности талька называются стеатитом (жировиком) или мыльным камнем.

Фазовый состав некоторых магнезиально-силикатных пород, обожженных при 1450°С, представлен в табл. 20.

Фазовый состав обожженных магнезиально-силикатных пород, %

| Порода | Форстерит | Клиноэнстатит | Магнезиоферрит | Анорти | Кордиерит |

| Дунит, уктусский | 59 | 21 | 18 | 2 | |

| Тоже, тагильский | 76 | 11 | 12 | — | 1 |

| Оливинит хабозерский | 57 | 18 | 19 | 3 | 3 |

| Талькомагнезит веселаевский | 55 | 18 | 17 | 4 | 5 |