Минеральная вата и стекловата представляют собой волокнистый материал, получаемый в результате специальной переработки силикатных расплавов.

Сырьем для производства минеральной ваты являются различные горные породы осадочного и магматического происхождения: глинистые, карбонатные, базальтовые, гранитные и другие, а также отходы промышленности — доменные и мартеновские шлаки, бой глиняного и силикатного кирпича и др.

В производстве стекловаты применяют те же сырьевые материалы, что и в производстве обычного оконного стекла: песок, известняк, соду и др. Стекловата имеет много общего с минеральной. Различие заключается в свойствах готовой продукции. Основной причиной различий является исходное сырье.

Минеральную вату и стекловату применяют для изготовления теплоизоляционных и акустических изделий в виде плит, скорлуп, матов и т. п. Кроме того, их используют при производстве кровельных и стеклопластиковых материалов..

Практически вся выпускаемая в минеральная вата и базальтовая вата используется в промышленности теплоизоляционных и акустических материалов, стеклянная же вата используется для этих целей лишь в небольшом объеме. Большая часть стеклянного волокна идет на изготовление стеклотканей, применяемых в таких отраслях промышленности, как строительство, радиоэлектроника, самолетостроение и др.

Минеральная вата и изделия на ее основе в нашей стране являются основными теплоизоляционными материалами.

Около 60% общего объема выпускаемой минеральной ваты идет на приготовление различных формованных изделий.

Основными технологическими переделами при производстве изделий на основе как минеральной, так и стекловаты являются получение расплава, превращение его в волокна и формование изделий.

Расплав для производства минеральной ваты может быть получен в результате плавки горных пород или шлаков в специальных печах — ватержакетных вагранках. Кроме того, могут быть использованы огненно-жидкие шлаки из металлургических печей.

В производстве стекловаты стекломассу варят в ванных стекловаренных печах.

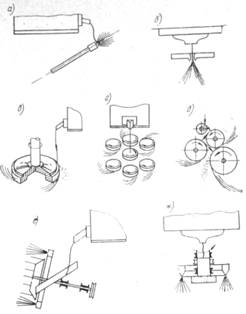

Основными способами волокнообразования в производстве минеральной ваты являются пародутьевой, центробежно-дутьевой и центробежный дисковый (многовалковый) (рис. 29). Около 90% общего объема минеральной ваты получают центробежно-дутьевым, 8—9%—центробежным и лишь 1—2%—дутьевым и фильерно-дутьевым способом.

Для получения стеклянного волокна из расплава в основном используют центробежный, фильерный и центробежно-фильерно-дутьевой способы.

Центробежно-дутьевой способ заключается в предварительном разделении струи расплава с помощью центрифуги на отдельные тонкие струйки. Под действием пара, выходящего из сопл с большой скоростью, эти струйки, постепенно охлаждаясь, вытягиваются в волокна.

При центробежном (многовалковом) способе струю, расплава подают на первый (верхний) валок центрифуги, вращающейся с линейной скоростью около 20 м/с. Первый. валок, перерабатывая в волокно ,незначительную часть расплава, почти всю его массу в виде пучка струек и брызг сбрасывает на боковую поверхность второго валка, имеющего линейную скорость около 40 м/с. Второй валок, перерабатывая в волокно значительную часть поступившего на него расплава, излишек его сбрасывает на третий и четвертый валки, вращающиеся со скоростью около 60 м/с. Второй, третий и четвертый валки являются основными волок — нообразующими. Линейная скорость валков влияет на толщину образующихся волокон. Так, волокна, образованные третьим валком, имеющим большую линейную скорость, тоньше волокон, образованных вторым валком, имеющим меньшую линейную скорость.

При дутьевом способе струя пара, воздуха или газовоздушной смеси, перемещаясь с большой скоростью, воздействует на струю расплава, вытягивая его в волокна.

Рисунок 29. Схемы волокно — образования различными способами в производстве минеральной ваты а —дутьевой; б — фильерно — ДУтьевой; в — центробежно — дутьевой горизонтальный; г —центробежный горизонтальный; д — многовалковый; е — центробежнодутьевой вертикальный; ж — фильерно-центробежный

Фильерный способ образования волокон имеет две разновидности:

1) расплав пропускают через фильеры с отверстиями диаметром 2—3 мм. Вытекая из этих отверстий, он наматывается на вращающийся барабан, частота вращения которого превышает скорость вытекания струи расплава из отверстия, что обеспечивает вытягивание струи в волокна диаметром 10—20 мкм;

2) расплав вытекает из фильер платинородиевой лодочки с отверстиями диаметром 1—2 мм. Пучок волокон, собранных в прядь, наматывается на бобину, вытягивающую волокна со скоростью 3000 м/мин и выше.

Первый способ применяют для получения теплоизоляционного стеклянного волокна, второй—для получения волокна, используемого при изготовлении текстильных изделий.

При центробежно-фильерно-дутьевом способе расплав попадает в полый вертикальный вал с частотой вращения до 3000 об/мин. В нижней части вала имеется горизонтальная чаша с 5000—6000 фильерных отверстий диаметром 1—2 мм. Расплав, вытекая из фильер, под действием газовой струи с температурой 1100—1200°С вытягивается в волокна.

Свойства минеральной и стеклянной ваты, полученных различными способами, приведены в табл. 38.

Свойства волокон, полученных различными способами

| Способ | Волокно | Объемная масса | Характеристика волокна | |

| волокнообразоэатия | ваты, кг/м* | диаметр, мкм | длина, мм | |

| Центробежно-дутьевой | Минеральное | 70—160 | 6,5-9 | 18-23 |

| Центробежный: валковый | » | 60—100 | 4,7-12 | 3—15 |

| дисковый | Стеклянное | 100 | 12—30 | 200—500 |

| Минеральное | 160—200 | 8 | 200—500 | |

| Дутьевой горизонтальный | » | 200—250 | 5-7 | 6-10 |

| Фильерный | Стеклянное | — | 10-30 | Непрерывное |

| Фильсрно-дутьевой | э | 40 | 6,6 | 9-27 |

Полученное всеми способами, за исключением фильерного, минеральное или стеклянное волокно —минеральная вата — собирается в камерах волокноосаждения на непрерывно движущейся сетке или перфорированных пластинках.

При производстве изделий из минеральной ваты в камеру волокноосаждения вводят минеральные или органические связующие вещества. В зависимости от объемной

массы (по ГОСТ 4640—66) минеральная и стеклянная пата делится на марки 75, 100, 125 и имеет физико-технические свойства, представленные в табл. 39.

Влажность минеральной ваты не должна превышать 2%, модуль кислотности должен быть не менее 1,2.

Минеральную вату, полученную фильерным способом, выпускают двух марок: 75 и 125. Теплопроводность ее несколько ниже, чем у минеральной ваты, полученной другими способами.

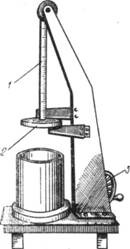

Объемную массу минеральной и стеклянной ваты определяют на специальном приборе (рис. 30). Для этого берут пять навесок ваты массой 0,5 кг каждая. Отобранную навеску укладывают горизонтальными слоями в металлический цилиндр прибора. Сверху на вату при помощи подъемного устройства 3 опускают металлический диск 2 массой 7 кг, что соответствует давлению 0,02 кгс/см2 (0,0002 к Н/см2·) и выдерживают под нагрузкой 5 мин. Высоту сжатого слоя ваты определяют по шкале прибора.

Объемную массу ваты ?к, кг/м3, под нагрузкой вычисляют как среднее арифметическое из пяти значений по формуле

где G—масса навески, равная 0,5 кг; V— объем ваты под нагрузкой, м3; W — влажность ваты, %.

Рис. 30. Прибор для определения объемной массы минеральной ваты 1 —шкала; 2— пригруз; 3— подъемное устройство

Свойства минеральной вaты

| Марка ваты | Объемная масса под действием иагрузки 0,02 кгс/см· (0,0002 к Н/см·) | Содержание корольков размером свыше 0.25 мм. %. не более | Теплопроводность, Вт/(м-,К) при средней температуре, °С | Средний диаметр волокон. мкм, не более | ||

| 25 | 100 | 300 | ||||

| 75 | 75 | 12 | 0,042 | 0,058 | 0,107 | 6 |

| 100 | 100 | 20 | 0,044 | 0,058 | 0,102 | 8 |

| 125 | 125 | 25 | 0,046 | 0,06 | 0,104 | 8 |

Применять рыхлую вату в теплой изоляции нецелесообразно по следующим причинам.

1.Укладка рыхлой ваты в теплоизоляционную конструкцию требует больших затрат ручного 1руда. Условия работы изолировщиков в этом случае краппе неблагоприятны — вага ранит кожу, вызывая зуд и воспаление, а механизировать процесс укладки практически невозможно.

2.Качество рыхлой ваты значительно снижается при транспортировке и хранении на складах: вата уплотняется, комкуется и ломается, превращаясь в пыль. Кроме того, она засоряет транспортные средства и складские помещения.

3.Конструкции изоляции из рыхлой ваты сложны; в процессе эксплуатации за счет вибрации, самоуплотнения и увлажнения теплофи зические свойства конструкции ухудшаются.

Применение изделий из минеральной и стеклянной ваты снижает затраты на устройство и ремонт изоляции, повышает качество конструкции, позволяет дольше сохранять основные свойства конструкции в период эксплуатации. Так, по данным промышленности, применение минераловатных скорлуп вместо набивной минераловатной изоляции трубопроводов уменьшает трудозатраты на каждый 1 м3 уложенной изоляции с 16,8 до 4,1 чел.-дня и снижает стоимость 1 м3 такой конструкции с 44 до 31,6 руб-

По характеру строения минераловатные и стекловат — ные изделия делятся на рыхлые (только минераловатные), гибкие — мягкие и полужесткие — и жесткие.

К рыхлым изделиям относятся гранулированная минеральная вата и различные смеси для мастичной изоляции на ее основе. Объемная масса гранулированной ваты 30— 125 кг/м3 при теплопроводности 0,045 Вт/(??· К) и выше. Смеси для мастичной изоляции имеют объемную массу 300 — 400 кг/м3 при теплопроводности, равной 0,094 Вт/(м K).

Номенклатура мягких, полужестких и жестких минераловатных и стекловатных изделий и их основные свойства приведены в табл. 40.

При изготовлении из ваты изделий для связывания волокон применяют неорганические вещества: цемент растворимое стекло, бентонитовые глины — и органические связующие: синтетические смолы и нефтяные битумы.

Все виды связующих веществ независимо от происхождения должны обладать высокой адгезионной способностью к волокнам, достаточной прочностью и эластичностью, температуростойкостью, водостойкостью, биостойкостью; они должны быть тонкодисперсными для равномерного покрытия волокон, а также недефицитными и недорогими.