Огнеупорные бетоны это смеси огнеупорных заполнителей и цементов, которые при затвердевании превращаются ,в камнеподобный материал, способный при длительном воздействии высоких температур сохранять заданные механические свойства. В последнее время огнеупорная промышленность в возрастающем количестве производит безобжиговые огнеупорные изделия. Их можно рассматривать как огнеупорные бетоны на том основании, что по аналогии с обычными бетонами они состоят из огнеупорного наполнителя, инертного при обычных температурах, и вяжущего вещества минерального или органического происхождения.

Огнеупорные бетоны отличаются от обычных бетонов, во-первых, огнеупорностью и достаточной прочностью в условиях службы при высоких температурах; во-вторых, свои эксплуатационные свойства они приобретают в процессе работы при воздействии высоких температур. Огнеупоры такого типа получили широкое распространение потому, что в технологии их производства отсутствует сложный и дорогой технологический процесс — обжиг.

Огнеупорные бетоны изготавливают в виде крупных блоков или монолитных конструкций футеровок, что позволяет индустриализировать строительство и ремонт промышленных печей.

Огнеупорные бетоны имеют некоторые преимущества перед обожженными огнеупорными изделиями:

1) в монолитной бетонной футеровке полностью отсутствуют швы, а в случае применения крупных бетонных блоков число швов значительно уменьшается;

2) обжиг традиционных огнеупорных изделий, как правило, происходит в окислительной среде и фазовый состав обожженных изделий характеризуется соответственно окисными формами тех или иных компонентов. Служат же эти огнеупоры в большинстве случаев в восстановительной среде при температурах, при которых окисные формы становятся неустойчивыми. Поэтому в обожженных изделиях любого типа в условиях службы происходят изменения фазового состава, сопровождающиеся часто изменением объема минералов, что приводит к потере прочности изделий. В огнеупорных же бетонах изменение фазового состава происходит только в инертном заполнителе;

3) при изготовлении обжиговых изделий происходит кристаллизация минералов из жидкой фазы, образовавшейся при высоких температурах. В условиях службы наблюдается обратный процесс — растворение этих минералов в жидкой фазе. Поскольку удельные объемы вещества в жидком и твердом состояниях различны (объем расплава окисных веществ примерно на 10% больше объема твердого вещества), то кристаллизация минералов сопровождается субмикроскопической пористостью, обусловливающей повышение свободной энергии огнеупора и, следовательно, его повышенную реакционную способность.

В огнеупорных бетонах это явление отсутствует.

Огнеупорные бетоны всегда более термостойки и менее теплопроводны, чем соответствующие им по химическому составу обожженные изделия. Вместе с тем огнеупорные бетоны всегда менее прочны, особенно к истиранию.

Огнеупорные бетоны должны: достаточно быстро твердеть при обычных температурах; нерезко терять прочность при нагревании до температур разложения продуктов твердения, а затем увеличивать ее при более высоких температурах в результате частичного спекания; обладать достаточной термической стойкостью и огнеупорностью; иметь малую усадку при сушке и обжиге, достаточно высокую температуру деформации под нагрузкой.

Таким образом, специфичными для бетонов являются только первых два требования. Остальные — общие для любого вида огнеупора.

В технологии огнеупорных бетонов употребляется терминология, несколько отличная от терминологии, употребляемой в области огнеупорной керамики.

Огнеупорные порошки, разделенные по фракциям, применяемые для производства огнеупорных бетонов, называют заполнителем (крупным, мелким, тонким). Огнеупорные порошки, содержащие все фракции, необходимые для производства бетона, и сухие вяжущие вещества называют сухими бетонными смесями. Смеси вместе с водой или жидкими вяжущими называют бетонными смесями. Огнеупорные бетоны классифицируют по тину изделий из них, по виду вяжущих и инертных заполнителей, используемых при их производстве.

Тип изделий:

1. безобжиговые изделия;

2. крупные блоки;

3. монолитные футеровки из набивных или формуемых масс.

По виду используемых вяжущих различают:

По виду заполнителя огнеупорные бетоны различают:

1. динасовые (собственно динасовые, кварцевые и др.);

4. корундовые;

Многообразие бетонов по составу заполнителя велико.

Всякий огнеупорный безусадочный материал может быть заполнителем.

Заполнители получают путем дробления и рассева на фракции огнеупорного исходного материала. Тонкозернистый заполнитель получают в шаровых и трубных мельницах. Бетонные смеси приготавливают в обычных бетономешалках.

В монолитные конструкции бетон укладывают с помощью инерционных вибраторов, а блоки формуют на виброплощадках.

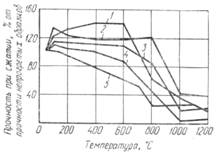

В зависимости от предела прочности при сжатии бетоны подразделяют на марки 100, 150, 200, 250, 300 и 400. Потеря прочности огнеупорными бетонами при их нагревании до определенных температур, обусловленная разложением связующего, определяется по отношению предела прочности бетона после нагревания к пределу прочности этого бетона до нагревания. Наибольшая потеря прочности бетона наблюдается при температуре от 900 до 1100°С. Выше этой температуры идет спекание компонентов бетона и опять нарастание прочности (рис. 23).

Процесс формирования структуры огнеупорных бетонов можно условно рассматривать как состоящий из трех последовательных взаимосвязанных процессов:

1)твердения —.процесса, происходящего при низких температурах (до 300°С);

2)разупрочнения (или упрочнения) — процессов, происходящих при средних температурах (около 300— 1100°С);

3)спекания — процесса, происходящего при высоких температурах (>1000 °C).

Рис. 23. Изменение прочности при сжатии огнеупорного бетона при нагревании в зависимости от вида тонкомолотой добавки

1— портландцемент с молотым гранулированным шлаком; 2— то же, с шамотом; 3— то же, с молотым кварцем; 4— то же, без добавок; 5— то же, с хромитом

Совместное изучение этих процессов позволяет подобрать оптимальные составы связок и определить наиболее рациональную технологию, обеспечивающие высокие свойства огнеупорных бетонов при различных температурах в условиях эксплуатации.

Процесс твердения бетонов обусловливается химическим взаимодействием компонентов, перекристаллизацией химических соединений или их гидратацией. Первый и второй процессы характерны для воздушно-твердеющих вяжущих, последний—для гидравлических вяжущих.

Разупрочнение структуры бетонов на гидравлических вяжущих в интервале средних температур связано прежде всего с дегидратацией и разложением гидросиликатов кальция. Процессы разложения связки наблюдаются и у большинства бетонов на воздушно-твердеющих вяжущих (жидкостекольных, магнезиальных, сульфатных и т. п.).

Широкое распространение получили в последнее время бетоны на фосфатных связках. Это объясняется тем, что они обладают достаточно высокой прочностью при температурах 400—1000°С, т. е. в том интервале температур, в каком прочность обычных бетонов невысока.

Связки для огнеупорных бетонов. В настоящее время на основе ортофосфорной кислоты (H3PO4) известен ряд связующих веществ: алюмофосфатные (а. ф. е.), магний-, кальций-, хромо-, железо-, цирконийфосфатные.

ТАБЛИЦА 28. СОСТАВЫ И СВОЙСТВА ОГНЕУПОРНЫХ БЕТОНОВ

| Заполнитель | Тонкомолотая добавка | Вяжущее | Огнеупорность, °C | Температура деформации под нагрузкой 2 кгс/см1 (0,02 к Н/см2) | Предельная температура службы при одностороннем нагреве,*С | |

| 4%-ного сжатия | разрушения | |||||

| Высокоогнеуπорные бетоны | ||||||

| Выоокоглиноземистый шамот | Отсутствует | Высокоглиноземистый цемент | >1770 | 1550 | 1650 | 1700 |

| Бой магнезитохромитового кирпича | Периклазовый цемент | >1770 | 1400—1600 | 1600—1700 | 1700 | |

| Хромит | Хромит и магнезит | Портландцемент I >1770 | 1500 | 1600 I 1700 | ||

| Корунд или высокоглиноземистый шамот | Гидрат глинозема | АФС | >1770 | 1600 | — | 1700 |

| Тугоплавкиебетоны | ||||||

| Хромит | Отсутствует | Глиноземистый цемент | 1700 | 1350 | 1450 | 1400 |

| Хромит I Хромит | Жидкое стекло 1700 | 1150 | 1250 | 1100 | ||

| Бой магнезитового кирпича | Бой магнезитового кирпича | To же | 1700 | 1250 | 1450 | 1300 |

| Тугоплавкие бетоны | ||||||

| Шамот класса ШБ | Шамот класса ШБ | Портландцемент | 1550 | 1250 | 1300 | 1300 |

| To же | To же | Жидкое стекло с добавками | 1550 | 1000—1150 | 1200 | 1200 |

Наибольшее распространение в производстве огнеупорных бетонов получили алюмофосфатные и магнийфосфатные связки.

Алюмофосфатные связки представляют собой коллоидные растворы алюмофосфатов, полученные в результате взаимодействия гидрата глинозема с разбавленной ортофосфорной кислотой. Употребляют три вида алюмофосфатных связок в зависимости от степени замещения водорода катионами:

1.Раствор юднозамещенного алюмофосфата Al(H2PO4)3. Его готовят из смеси 14% гидрата глинозема Al(OH)3 (полупродукт производства глинозема марок ГО и ΓΟΟ) и 86% технической 60%-ной ортофосфорной кислоты. Плотность раствора 1,54—1,55 г/см3.

2.Раствор двузамещенного алюмофосфата Al(HPO4)3 готовят из смеси 21% гидрата глинозема и 79% технической 50%-ной ортофосфорной кислоты. Плотность раствора 1,49—1,51" г/см3.

3.Раствор трехзамещенного алюмофосфата Al3(PO4)3 готовят из смеси 22% гидрата глинозема и 78% технической 50%-ной ортофосфорной кислоты.

Эти растворы приготавливают на месте производства огнеупорных бетонов. Для этого гидрат технического глинозема размалывают в шаровых мельницах до получения частиц размером менее 60 мкм и засыпают в кислотоупорный реактор с разбавленной ортофосфорной кислотой, непрерывно перемешивая. Раствор можно хранить до двух месяцев.

Mагнийфосфатные связки готовят аналогично алюмофосфатным.

В качестве заполнителя рекомендуется использовать только высокоогнеупорные материалы: корунд, бой корундовых и высокоглиноземистых огнеупоров, хромит и хромомагнезит. Зерновой состав заполнителя подбирают исходя из общих требований технологии бетонов и огнеупоров (табл. 28).

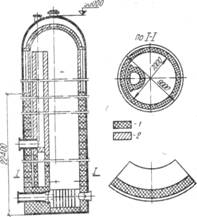

Рис. 24. Футеровка стен воздухонагревателя доменной печи из крупных блоков

1— жаростойкий бетон; 2— огнеупорная кладка

Область применения огнеупорных бетонов довольно обширна. Например, бетоны на портландцементе можно применять для монтажа стен и сводов зоны подогрева и охлаждения туннельных печей для производства керамики, в печах беспламенного горения нефтеперерабатывающих заводов, в топках паровых котлов. Бетоны на глиноземистом и высокоглиноземистом цементе с шамотом применяют для изоляции охладителей на сводах сталеплавильных печей, бетоны на периклазовом цементе — в отдельных узлах мартеновских печей. Огнеупорные бетоны на фосфатных связках используют в качестве футеровки воздухонагревателей доменных печей (рис. 24), передних стенок вертикальных каналов мартеновских печей, индукционных печей для плавки серебра, цинка, меди и алюминиевых сплавов и т. д.