Способы обработки бетона

Для ускорения твердения бетона в заводских и полигонных условиях применяют следующие способы:

- вводят добавки химических ускорителей твердения—хлористый кальций, поваренную соль, соляную кислоту и т. д.;

- домалывают обычные или применяют быстротвердеющие цементы заводского изготовления;

- пропаривают бетон в ямных или других камерах при нормальном давлении;

- запаривают в автоклавах при повышенных давлении и температуре.

В теплый период времени нужно считать наиболее эффективным для ускорения твердения бетона применение жестких бетонных смесей, приготовляемых на быстротвердеющих цементах (БТЦ) с добавками ускорителей твердения или без добавок.

Обработка бетона пропариванием

Пропаривание является в настоящее время наиболее распространенным способом ускорения твердения бетона, при котором одновременно повышаются температура и относительная влажность. Эффективность пропаривания повышается при применении жестких бетонных смесей. Общий цикл пропаривания изделий состоит из следующих этапов: подогрева изделий при подъеме температуры до принятого наивысшего уровня; изотермического прогрева при этой температуре, остывания при снижении температуры.

Подъем температуры в камерах следует производить со скоростью, не превышающей 15—25° в час. Температура изотермического прогрева для бетона на портланд-цементе высоких марок и шлако-портланд-цементе 80°. Скорость снижения температуры после окончания прогрева не должна превышать 20—30° в час.

Недостаток обычных пропарочных камер заключается в длительности процесса пропаривания (от 10 до 30 часов), большом расходе пара (от 350 до 750 кг/м3) и неравномерности прогрева изделий.

В настоящее время обработка бетона осуществляется в новых камерах конструкции проф. Л. А. Семенова. В этой камере пропаривание изделий производится при температуре около 100°, длительность цикла составляет 6—8 часов, расход пара — 150—250 кг/м3.

Камера оборудована двумя системами перфорированных труб диаметром 50—60 мм. Одна из них подает паи в верхнюю зону камеры, а вторая — в нижнюю. Кроме того, камера имеет одну обратную трубу диаметром 100 мм с контрольным конденсатором, через который она свободно соединяется с атмосферой. Конденсат из камеры удаляется в канализацию.

Сначала пар подается в нижнюю зону камеры, и в течение 3 часов температура в камере поднимается до 95°. После этого нижняя труба отключается и включается верхняя. При этом чистый пар, как более легкий, заполняет вначале верх камеры и постепенно вытесняет паровоздушную смесь через обратную трубу наружу. В результате за 10— 20 минут вся камера заполняется чистым насыщенным паром нормального атмосферного давления с температурой 100°. По всему объему камеры создаются равномерные и постоянные по времени условия для интенсивного прогрева изделий. Избыток пара выходит из камеры в контрольный конденсатор и конденсируется на змеевике, в который подается вода из водопровода в количестве 50—80 л/час.

Подача пара в камеру регулируется так, чтобы в конденсаторе была постоянная капель и чтобы в то же время не было прорыва пара из него наружу. При прекращении капели пар нужно прибавлять, а при прорыве пара — убавлять. Для удобства регулирования пара его давление в магистрали должно быть в пределах 0,7 атм.

В камере возможно создание и поддержание любого температурного режима в пределах 40—98°.

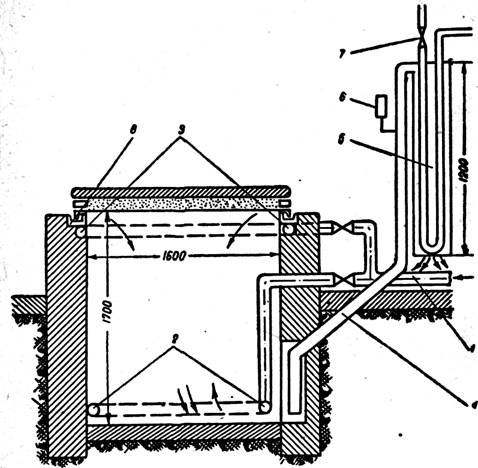

Для наблюдения за тепловым режимом на обратной трубе перед конденсатором устанавливают два термометра — обыкновенный и контактный. Первый показывает температуру в камере в процессе ее предварительного прогрева, когда выходит паро-воздушная смесь. Контактный термометр регулируется таким образом, чтобы замыкание цепи происходило при температуре 98—99° или при другой заданной. При установлении в камере заданного режима загорается электрическая лампочка, при недостаточной подаче пара она гаснет. Схема камеры проф. Семенова показана на рис. 65.

Ямные камеры периодического действия могут быть легко переналажены с небольшими затратами на новый режим работы. При переналадке следует обратить особое внимание на герметизацию камер.

Рис.65 Полуавтоклавная пропарочная камера проф. Л.А.Семенова:

1 — труба для подачи пара в камеру; 2 — нижние перфорированные трубы диаметром 50 мм; 3 — верхние перфорированные трубы диаметром 50 мм, 4 — отводная труба диаметром 100 мм; 5 — контрольный конденсатор со змеевиком; б —термометр; 7 — водопроводная труба диаметром 25 мм, 8 — водяной затвор крышки камеры.

Запаривание бетона в автоклавах обеспечивает твердение бетона при температуре 174—187° и давлении 8—12 атм. Режим запарки примерно следующий: подъем температуры .и давления 2—4 часа; запаривание при принятом давлении и температуре 4—8 часов; снижение давления с выпуском пара и выгрузка изделий 2—4 часа.

В настоящее время выпускаются автоклавы с внутренним диаметром 2,6 и 3,6 м, длиною 21 м и давлением до 12 атм с быстро открывающимися и закрывающимися крышками с гидроприводом и надежной герметизацией.

Электропрогрев бетона

Электропрогрев заключается в том, что свежая бетонная смесь после ее укладки и уплотнения включается в электрическую цепь как сопротивление. Электрический ток включается не позднее 1,5—2 часов после окончания укладки бетонной смеси при температуре бетона в конструкции не ниже 8—5°. Скорость подъема температуры бетона не выше 6—10° в час. Наивысшие допустимые температуры в бетоне при электропрогреве приведены в таблице 207.

Таблица 207 — Наивысшие допустимые температуры в бетоне при электропрогреве

| Цемент для приготовления бетонной смеси | Температура в градусах при модуле поверхности конструкций | ||

| до 10 | 10-15 | 15-20 | |

| Шлако-портланд- и пуццолановый портланд-цемент марки 300 | 80 | 60 | 45 |

| Портланд-цемент марки 300 | 70 | 50 | 40 |

| Портланд-цемент марки 500 | 40 | 40 | 35 |

Электропрогрев бетона производится с помощью электродов. Электроды разделяются на стержневые и поверхностные. Стержневые электроды изготовляются из обрезков арматурной стали диаметром 6—10 нм и закладываются в бетон с открытой поверхности в одиночку или группами. Поверхностные электроды изготовляются из тонкого стального листа и нашиваются на деревянную поверхность опалубки или на специальные деревянные панели.

Для электропрогрева применяют специальные понизительные трансформаторы Электрический ток подводится к софитам от низкой стороны трансформатора. К проводам софитов припаивают куски проводников с изоляцией через 0,4—0,6 м для присоединения к электродам.

Таблица 208 Характеристика трансформаторов, применяемых для электропрогрева бетона

| Тип трансформатора | Мощность в квт | Наибольший допускаемый коэффициент загрузки | Суточная загрузка бетона в м3 при модуле поверхности | Вес установки в кг | |||

| 4 | 6 | 8 | 10 | ||||

| TM (75)5 (специальный масляный трехфазный) | 50 | 1.3 | 17,5 | 15,4 | 14 | 12,4 | 650 |

| ТБ-20 (специальный масляный однофазный) | 20 | 1,0 | 5,4 | 4,7 | 4,2 | 3,8 | 260 |

| ТБ-35 (трехфазный воздушный) . | 35 | 1.0 | 9,4 | 8,3 | 7,4 | 6,7 | 362 |