Если отдозированные компоненты — известь и песок — предварительно не смешивают в отдельном смесителе, то их загружают в гасильный барабан двумя способами: по первому — в барабан загружают весь песок и всю известь, а по второму— в барабан сначала загружают 20—25% песка, потом всю известь и затем остальной песок. При загрузке вторым способом смесь перемешивается лучше, но понижается коэффициент использования гасильного барабана по времени.

Отклонение от установленной последовательности операций приводит к неполному гашению извести, а следовательно, к выпуску недоброкачественной сырьевой смеси. Бели перед гасильным барабаном установлен смеситель для предварительного смешивания песка и извести, то песок подают непосредственно в смеситель, а молотую негашеную известь пневмотранспортом в бункер, откуда она поступает в автоматические весы или весовой дозатор для отвешивания порции, необходимой для одного замеса барабана, а затем в смеситель.

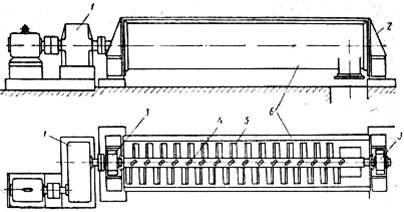

Одновальный смеситель непрерывного действия (рис. 52) состоит из вала 4 с укрепленными на нем по винтовой линии лопастями 5. Вал вращается в корытообразном желобе 6 из листовой стали, закрытом с торцов стенками. С наружной стороны стенок устанавливают кронштейны 2 для крепления подшипников, несущих вал смесителя. Привод смесителя состоит из электродвигателя и редуктора 1.

| Последовательность и длительность операций, мин: | |

| Загрузка песка и извести | 5—7 |

| Закрытие крышки барабана | 2—3 |

| Вращение барабана со смесью до пуска пара | 4,5 |

| Вращение барабана со смесью при одновременной подаче пара | 20—30 |

| Выпуск пара | 4—5 |

| Снятие крышки люка | 2 |

| Разгрузка барабана | 3—4 |

| Продолжительность цикла гашения . | 40—54 |

Производительность смесителя регулируют изменением угла поворота лопастей. Для увлажнения смеси вода поступает в смеситель через установленный над ним трубопровод.

Рис. 52. Одновальный смеситель непрерывного действия: 1 — редуктор, 2— кронштейн, 3 — подшипник, 4 — вал, 5 —лопасти, 6 — желоб смесителя

Благодаря применению одновального смесителя получается однородная смесь, в которой частицы извести равномерно распределены в песке. Это обеспечивает выпуск кирпича хорошего качества. При неудовлетворительном перемешивании компонентов известь скапливается в виде отдельных включений, внутри которых она гасится не полностью, что ухудшает качество кирпича. Он становится недостаточно прочным и покрывается сетью трещин.

После загрузки барабана известью и песком гасильщик подводит крышку к люку барабана, устанавливает ее так, чтобы прорези в крышке находились против болтов, и завинчивает все болты с помощью торцового ключа. Перед пуском барабана отключают тормоз, удерживающий при загрузке гасильный барабан люком вверх (тормозом служат резиновые зажимы на катках барабана).

Во время вращения барабана пар следует впускать в барабан постепенно и в течение всего времени гашения строго поддерживать установленное давление, не допуская ни повышения, ни понижения его. Воду подают в барабан также во время его вращения. По окончании процесса гашения гасильный барабан необходимо останавливать постепенно.

Когда загрузочный люк займет верхнее положение, барабан быстро затормаживают. После окончательной остановки барабана открывают вентиль для выпуска пара; выпускать пар во время вращения барабана не следует, так как это приводит к засорению паропровода.

Убедившись в отсутствии давления пара в барабане, открывают крышку люка. При этом отвинчивают все болты, кроме двух, ближайших к гасильщику извести, которые отвинчивают последними. Несоблюдение этого правила часто приводит к ожогам гасилыцика — остаток пара может ударить при откидывании крышки.

Когда после открывания крышки люк оказывается забитым сырьевой смесью, под слоем которой может находиться остаток пара, необходимо этот слой разбить длинной штангой; при этом гасилыцик должен находиться на некотором расстоянии от люка.

Гасилыцик извести может предварительно определить качество приготовленной смеси до проверки ее в лаборатории.

Для этого нужно отобрать пробу смеси из только что остановленного барабана щупом, зажать ее в руке и затем проверить оттиски пальцев на комке, цвет смеси и пыльность ее. На руке не должно быть остатков извести.

Для выгрузки сырьевой смеси барабан пускают в ход с открытым люком и он постепенно опорожняется во время вращения. Смесь падает в находящийся под каждым гасильным барабаном отдельный бункер-запасник. Под бункером установлен тарельчатый питатель, с помощью которого сырьевую смесь подают на ленточный транспортер, а последний перемещает ее в одновальные смесители для дополнительного перемешивания и увлажнения.