Конвейеры поступают на монтаж в разобранном виде. Поступившие с завода-изготовителя сборочные единицы конвейеров расконсервируют и тщательно проверяют комплектность и отсутствие повреждений, возникших при транспортировании.

Стационарные ленточные конвейеры монтируют на легких фундаментах и эстакадах. Нормальная работа конвейеров во многом зависит от качества выполненного монтажа: перекосы, допущенные при монтаже, не дают возможности отрегулировать конвейер.

Прежде всего монтируют несущую металлическую конструкцию (станину), ось которой должна быть строго выверена по главной оси — ориентиру конвейера. Выверенную конструкцию конвейера временно закрепляют распорками на месте, размечают места установки и устанавливают фундаментные болты для крепления металлоконструкции. На выверенной и закрепленной станине конвейера размечают места расположения отверстий под роликовые опоры. Просверливают отверстия и приступают к монтажу роликовых опор: монтируют нижние ролики и укладывают балки с кронштейнами для верхних роликов.

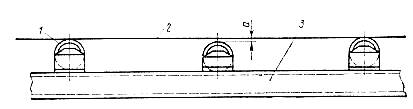

Вставленный в гнездо кронштейна ролик проверяют под угольник и затягивают болты. Все роликовые опоры должны быть расположены в одной горизонтальной плоскости, допускаемое отклонение ± 1 мм. Взаимное расположение роликов проверяют с помощью натянутого шнура 2 (рис. 126). Вертикальное положение ролика регулируют установкой прокладок. Отрегулированный ролик должен быть поднят на величину а.

Рис. 126. Проверка взаимного положения роликов конвейера с помощью шнура: 1 — ролик, 2 — шнур, 3 — рама конвейера

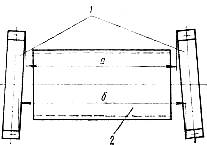

Подшипники приводного вала устанавливают на металлическую конструкцию конвейера и закрепляют. По валу приводного барабана монтируют сборочную единицу электродвигатель — редуктор. Затем устанавливают в проектное положение барабан с подшипниками винтового натяжного ,устройства и крепят его болтами к металлической конструкции, не затягивая гаек. Укрепив натяжное устройство с барабаном 2 (рис. 127), проверяют параллельность установки винтовых натяжек 1, и после их выверки затягивают гайки их крепления. Условием параллельности натяжки является равенство размеров а и б.

Приводной барабан с подшипниками и насаженными зубчатыми передачами монтируют, тщательно проверяя соосность валов и правильность расположения подшипников, остальную часть трансмиссии и электродвигатель монтируют, ориентируясь по зубчатому колесу на валу барабана.

По окончании монтажа привода, натяжного устройства и роликовых опор навешивают конвейерную ленту. Перед навешиванием на конвейер ленту выдерживают в течение суток при температуре не ниже 5° С.

При навешивании ленты следят за тем, чтобы не повредить борта обкладок и тканевые прокладки. Поврежденные ленты при эксплуатации быстро разрушаются.

Навешивают ленту в три этапа: протаскивают ленту на конвейере, стыкуют ее концы и натягивают ленту. Длину ленты определяют по монтажной схеме конвейера с учетом отрезков для стыковых соединений. Ленту поставляют в бухтах на деревянных катушках или в рулонах.

Перед укладкой ленты на конвейер рулон подвешивают на ось, концы которой опираются на металлические козлы, установленные на некотором расстоянии от натяжного барабана. Вначале протягивают нижнюю ветвь ленты, затем ее конец огибают вокруг приводного барабана и направляют по рабочей ветви конвейера.

Навешивать ленту на конвейер рекомендуется с помощью монтажной лебедки. Канат барабана лебедки протягивают на роликовые опоры рабочей ветви. При этом канат огибает приводной барабан и идет обратно по роликовым опорам холостой ветви к натяжному барабану конвейера. Здесь конец каната прикрепляют к ленте, которую с помощью лебедки протягивают вдоль конвейера. Во время протягивания ленты для поддержания и направления ленты и каната в промежутке между натяжным барабаном и монтажной лебедкой устанавливают временные ролики и блоки.

Рис. 127. Регулировка натяжного устройства конвейера: 1 — винтовая натяжка, 2— натяжной барабан

Для навешивания лент на длинные конвейеры, работающие в закрытых эстакадах и галереях, рулон ленты устанавливают вне помещения и протягивают ее на конвейер через специальные проемы.

При замене ленты старую ленту разрезают и временно соединяют с концом новой ленты, чтобы конец новой ленты был сверху ведущего конца старой ленты, а ведомый конец старой ленты был уложен сверху новой ленты и присоединен к ней.

После того как при работающем приводном барабане новая лента обойдет весь периметр конвейера, старая лента окажется сверху новой и может быть смотана в рулон при вращении привода, а концы предварительно натянутой новой ленты соединяют между собой.

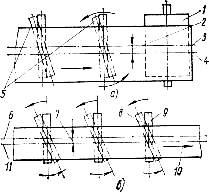

Ход ленты (рис. 128) регулируют, изменяя положение роликовых опор и барабанов, для чего их крепят к станине болтами, пропущенными в овальные отверстия. При проверке ленты следят за тем, чтобы она перемещалась прямо, без смещения в сторону и без пробуксовки.

Если лента неправильно набегает на барабан, ослабляют гайки крепления двух-трех роликовых опор у приводного барабана со стороны набегания ленты и ударом молотка подают вперед или назад один край этих роликов (рис. 128,а). При подаче одного края роликовой опоры вперед второй край подается назад, таким образом осуществляют регулировку ленты.

Если обнаружен перекос ленты в средней части конвейера, ленту регулируют на участке у начала схода ленты: поворачивают несколько роликовых опор в ту или другую сторону (рис. 128,6).

При неправильном набегании на натяжной барабан ленту регулируют двумя-тремя нижними роликовыми опорами, расположенными непосредственно у натяжного барабана. Во избежание пробуксовки ленты и порчи ее внутренней поверхности барабан периодически очищают от налипающих частиц транспортируемого материала.

Рис. 128. Регулировка ленты конвейера при сбегании у приводного барабана (а) и со средней части конвейера (б):

1 — приводной барабан, 2, 7 — величины смещения ленты, 3, 6 — оси конвейера, 4, 11— оси симметрии ленты, 5 — положения роликовых опор, в которые их следует повернуть, чтобы лента нормально набегала на барабан, 8 — положение роликовых опор, в которое их следует повернуть, чтобы лента правильно перемещалась, 9 — первоначальное положение роликовых опор, 10 — направление движения ленты.

Таблица 35. Таблица смазки механизмов конвейеров

| Смазываемый механизм (деталь) | Смазочный материал | Число точек смазки | Способ нанесения | Периодичность проверки и замены смазки, ч |

| Электродвигатель Редуктор | Согласно карте смазки завода-изготовителя | |||

| Барабан: приводной (подшипники качения) отклоняющий (подшипники качения) Натяжка винтовая (подшипники качения) Роликоопоры желобчатая и прямые (подшипники качения) | УС-2 (ГОСТ 1033—79) | 2 | Набивка | 1000 |

| 134 | 2000 | |||

| Кулачково-дисковая муфта | Масло цилиндровое 52 (ГОСТ 6411—76) | 2 | Поливом | Ежесменно |

| Распределительная коробка: подшипники качения | УС-2 | 4 | Набивка | |

| шестерни | Масло индустриальное И-40А (ГОСТ 20799—75) | 1 | Наливом в картер | 1000 |

| Приводной вал (подшипники качения) | 2 | |||

| Натяжное устройство (подшипники качения) Цепной конвейер, катки (подшипники качения) | УС-2 | Набивка | ||

| 200 | 2000 | |||

Нормальная работа механизмов и узлов конвейера в значительной степени зависит от правильной его наладки. В процессе наладки выполняют следующее:

— следят за состоянием смазки трущихся частей, не допуская перегрева подшипников;

— следят, чтобы все ролики во время работы вращались; регулярно проверяют болтовые, шпоночные и другие соединения;

— следят за равномерностью распределения материала на ленте;

— регулируют движение ленты, не допуская ее перекоса;

— следят за тем, чтобы прокладки лотка плотно прилегали к ленте, иначе возможно просыпание материала через образующиеся щели, и чтобы лоток своими металлическими частями не касался ленты (удар крупного материала о стенки лотка может привести к этому);

— останавливают конвейер только после того, как с ленты сойдет весь материал.

Конвейер имеет большое число вращающихся деталей, поэтому нормальная бесперебойная работа может быть обеспечена только при систематическом контроле за этими деталями и соблюдении правильного смазочного режима. Конвейер работает в абразивной· среде, поэтому крышки подшипников, роликов, барабанов, РКС, колес должны быть плотно закрыты, а уплотняющие устройства, должны плотно облегать поверхность вращения. При смене смазки подшипники предварительно промывают.

Периодичность смазки и смазочные материалы конвейеров указаны в табл. 35. Смазочные материалы не должны содержать посторонних примесей. Загрязненная смазка вредно влияет на трущиеся детали и способствует их быстрому износу.

Одной из важных работ, обеспечивающих соблюдение правил техники безопасности при работе конвейера, является наладка тормоза. Длину стопорной ленты тормоза выбирают с учетом необходимой продолжительности торможения и величины обратного хода конвейера, допускаемой в пределах 50… 100 мм.

На конце стопорной ленты тормоза делают фаску, что облегчает затягивание ее между барабаном и холостой ветвью ленты. Конец стопорной ленты всегда должен быть направлен в сторону барабана, примыкать к нему и не выворачиваться в противоположную от барабана сторону.