Перед пуском технологической линии (см. рис. 31) проверяют техническое состояние питателя 5, ротационного гасителя 1, распределительного лотка 6, отстойников 7, насоса 8.

При осмотре ротационного гасителя (см. рис. 32) проверяют его привод: приводные шкивы, клиноременную передачу, болтовые соединения (болтовые соединения должны быть плотно затянуты). Открывают крышку затвора 2, осматривают ловушку 3 и удаляют из гасителя куски материала и недробимых тел. После очистки ловушки закрывают крышку затвора и проверяют, плотно ли она прижата к корпусу.

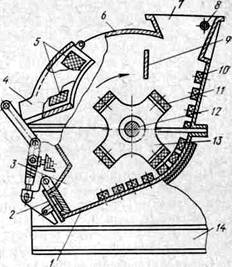

Рис. 32. Ротационный гаситель непрерывного действия:

1, 6 — нижняя и верхняя части корпуса, 2 — затвор, 3 — емкость для улавливания недробимых включений, 4 — лоток, 5 — решетка, 7 — загрузочное отверстие, 8 — труба, 9 — щиток, 10 — плита, 11 — молоток-било, 12 — вал, 13 — ротор, 14 — рама

Исправность ротора 13 проверяют, проворачивая его вручную. Контролируют состояние резиновых прокладок корпуса, надежность болтовых соединений корпуса и рамы. Убеждаются, что подшипники смазаны, выходные решетки 5 плотно прилегают к корпусу.

После осмотра гасителя и устранения мелких неисправностей его опробуют на холостом ходу. Для этого нажатием кнопки «Пуск» включают электродвигатель гасителя и проверяют, правильно ли вращается его ротор (вал должен вращаться по часовой стрелке). Ротационный гаситель должен работать ровно, без металлического стука и сильной вибрации.

Испытание ротационного гасителя на холостом ходу продолжается 40…60 мин. Обнаруженные при этом неисправности устраняют.

Пуск технологической линии (см. рис. 31) начинают с включения электродвигателя привода ротационного гасителя 1 нажатием кнопки «Пуск» на пульте управления. Сразу же постепенно открывают вентиль подачи воды на трубопроводе 2. Нажатием кнопки «Пуск» включают в работу электродвигатель качающегося питателя 5, подающего в гаситель комовую известь.

Сначала гаситель загружают комовой известью на 40…60% номинальной производительности. Соотношение «вода — известь> устанавливают в зависимости от технических требований, предъявляемых к известковой суспензии. Постепенно подачу воды и негашеной извести увеличивают, контролируя плотность известковой суспензии на выходе из аппарата. Известковая суспензия по распределительному лотку 6 поступает в отстойники 7.

После достижения гасителем производительности, установленной технологической картой данной линии, рабочий поддерживает ее, контролируя плотность известковой суспензии на выходе из гасителя и ее распределение по отстойникам.

Технология приготовления известкового теста из негашеной комовой извести с кусками до 200 мм определяется возможностями ротационного гасителя и техническими требованиями, предъявляемыми к известковому тесту.

Применение ротационного гасителя в технологической схеме приготовления известкового теста имеет следующие преимущества: позволяет использовать крупнокусковую известь без предварительного ее измельчения в дробилке, при этом сокращаются до 0,5… 1 % отходы гашения, уменьшается время выдержки известкового теста в отстойниках при сохранении качества продукции.

Известковое тесто готовят в отстойниках, подавая в них приготовленное в ротационном гасителе известковое молоко или шлам.

Приготовление известкового молока в ротационном гасителе (см. рис. 32) происходит так. Поступившие в гаситель через отверстие 7 и трубу 8 комовая известь и вода интенсивно перемешиваются. При этом в верхней части 6 корпуса гасителя крупные

комья смоченной водой извести предварительно измельчаются билами 11 быстро вращающегося ротора 13. Осколки материала с силой ударяются о футеровочные плиты 10 корпуса и снова измельчаются. Одновременно часть материала увлекается вращающимся потоком жидкости в нижнюю часть 1 корпуса гасителя, где дополнительно измельчается как за счет механического дробления, так и в результате химического взаимодействия оксида кальция с водой.

В нижней части 1 корпуса гасителя крупные кусочки пережога извести, кварца, гранита и металлические включения накапливаются в ловушке 3, а образовавшиеся частицы Ca(OH)2 и измельченного материала кольцевым потоком известкового молока выносятся в верхнюю часть 6 корпуса гасителя. Здесь известковое молоко фильтруется через выходные решетки 5 и по сливным лоткам 4 стекает на распределительный лоток линии. Задержанный решетками 5 материал увлекается вращающимся потоком известкового молока под била ротора 13 и снова измельчается.

При работе ротационного гасителя рабочий следит за его загрузкой комовой известью и водой, контролирует плотность известкового молока на выходе аппарата и температуру подшипников вала ротора.

При перегрузке гасителя комовой известью ротор снижает частоту вращения и корпус аппарата начинает переполняться смесью воды и материала. В этом случае немедленно убавляют производительность питателя или временно останавливают его работу. После восстановления ротором частоты вращения до нормального значения включают питатель комовой извести, отрегулировав его производительность в соответствии с технологической картой.

Количество подаваемой в гаситель воды обычно находится в пределах 2,5… 3 л на 1 кг негашеной извести. Плотность известкового молока, отобранного из сливного лотка, 1,2 кг/л при температуре 20° С.

Температура подшипников вала ротора не должна быть выше 40° С температуры воздуха в помещении гасителя.

При приготовлении известкового шлама в гаситель подают меньше воды (примерно 2 … 2,2 л на 1 кг извести), чем при приготовлении известкового молока. Плотность известкового шлама на выходе из гасителя 1,25… 1,3 кг/л.

Выдержка известкового теста в отстойных камерах 3…4 сут. За это время в нем окончательно догашиваются зерна оксида кальция, не успевшие погаситься в гидраторе.

Остановку оборудования технологической линии выполняют в такой последовательности. Нажатием кнопки «Стоп» выключают привод качающегося питателя 5, загружающего гаситель комовой известью, промывают 2… 3 мин гаситель водой, закрывают вентиль подачи воды на трубопроводе 2 и через 2… 3 мин нажатием кнопки «Стоп» выключают электродвигатель привода гасителя. Открывают крышку затвора ловушки.