Керамвол — керамический материал волокнистого строения, состоит из алюмосиликатного волокна (каолиновой ваты) и бентонитового связующего в соотношении 7:3 (в процентах по массе). Изделия из керамвола применяют для футеровки и тепловой изоляции литейного инструмента при производстве алюминия и его сплавов. Его основной особенностью является то, что он не вступает в химическое взаимодействие с расплавами алюминия, не смачивается ими и при температурах литья 750—800°С обладает высокими физико-механическими свойствами и очень низкой теплопроводностью.

Изготовляются изделия из керамвола следующим образом.

Сначала приготавливают бентонитовое связующее. Для этого высушенный и измельченный порошок бентонитовой глины затворяют водой в отношении 1:1,5 по массе и выдерживают до набухания. Набухшую массу снова разбавляют водой в соотношении 1:3 и нагревают до температуры 85—90°С при непрерывном перемешивании. Эти операции позволяют получить высокодисперсную суспензию, обладающую высокой связующей способностью. Для стабилизации добавляют раствор кальцинированной соды. Полученную массу перемешивают в течение 20—30 мин при температуре 80—90°С, охлаждают, а затем· порциями перекачивают в расходный бак-мешалку. Формовочную массу приготавливают в специальной штырьевой мешалке (рис. 27). Неподвижные металлические штыри, закрепленные на боковой стенке смесителя, способствуют разрыхлению каолиновой ваты и ее измельчению.

Примечание. Огнеупорность более 1700°С,

Рис. 27. Схема рабочего органа штырьевой мешалки

1—вал со штырьевыми лопастями; 2— металлические штыри, закрепленные на внутренней стороне корпуса мешалки

Рис. 28. Режимы сушки (1) и обжига (2) изделий из керамвола

Формуют изделия методом вибропрессования в зависимости от требуемой конфигурации изделий в фасонных или прямоугольных формах, установленных на виброплощадке.

Вибрация способствует разжижению смеси и более легкому прониканию связующего внутрь отдельных комочков ваты. При этом излишняя влага уходит из массы через перфорированные днища форм.

Применение вакуумирования в сочетании с вибропрессовой обработкой способствует дополнительному уменьшению влажности свежеотформованных изделий и повышению вследствие этого их структурной прочности.

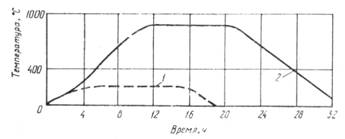

Отформованные изделия высушивают на поддонах и об жигают в туннельных печах. Температурные режимы сушки и обжига изделий из керамвола могут быть более напряженными (выше скорость нагрева и охлаждения)» по сравнению с режимами тепловой обработки материалов с ячеистым строением (рис. 28).

Теплоизоляционно-компенсационные плиты предназначены для заполнения компенсационных зазоров в периодически действующих тепловых аппаратах, например в воздухонагревателях доменных печей. Основное назначение таких плит состоит в том, чтобы воспринимать, не разрушаясь, многократные пульсирующие нагрузки, возникающие в результате температурных деформаций огнеупорной футеровки, и не допускать их воздействия на металлический кожух теплового аппарата. Кроме того, они должны выполнять роль тепловой изоляции и защищать металлический кожух от перегрева. Следовательно, теплоизоляционно-компенсационные изделия должны обладать определенной степенью сжимаемости и низкой теплопроводностью.

Теплоизоляционно-компенсационные плиты изготавливают из каолиновой ваты и глиняного связующего. На 1 м3 изделий с объемной массой 300 кг/м3 расходуется 230— 235 к.г ваты и 60—65 кг огнеупорной глины. Компоненты смешивают мокрым способом в штырьевой мешалке. Плиты формуют на вакуумных прессах, при этом регулируют степень уплотнения материала, изменяя ход прессующей плиты. Вибрационный способ уплотнения формовочной массы в данном случае непригоден, так как он способствует проникновению связующего внутрь отдельных комочков ваты, что снижает сжимаемость изделий. Отформованные плиты сушат в туннельных сушилках при температуре 170—200°С в течение 10—12 ч и отправляют потребителю. Для увеличения монтажной прочности плит в формовочную смесь рекомендуется вводить 2—2,5% технического крахмала.

Сжимаемость этих изделий в конструкции обеспечивается, во-первых, благодаря их волокнистому строению и небольшому количеству связующего (10—15%) и, во-вторых, благодаря наличию в их структуре комочков ваты, смоченных связующим лишь снаружи, с поверхности.

Если же плиты формовать методом вибропрессования и после сушки подвергнуть обжигу при температуре 1150—1200°С, то можно получить жесткие теплоизоляционные плиты, пригодные для устройства тепловой изоляции ограждающих конструкций тепловых аппаратов с рабочей температурой до 1250°С.

Плиты теплоизоляционные на высокоглиноземистом цементе предназначены для устройства тепловой изоляции различных тепловых аппаратов с рабочей температурой до 1200°С. Плиты изготовляют из формовочной массы, состоящей из 80—93% каолиновой ваты и 7—20% высокоглиноземистого цемента, который вводят в смесь в виде цементного молока. Смешивают компоненты в штырьевой мешалке при абсолютной влажности смеси, равной 200—250%. Формуют изделия прессовым или вибропрессовым способами. При этом влажность сырца снижается до 90—65%. Изделия отправляют потребителю после их суточной выдержки в нормальных условиях и высушивания до равновесной влажности.

Кроме перечисленных изделий на основе огнеупорных волокон, выпускают рулонный материал в виде войлока, который применяют для тепловой изоляции технологического и теплового оборудования, паровых котлов, газовых турбин и т. п.

В нашей стране широко ведутся научно-исследовательские работы по созданию новых видов огнеупорных волокон, обладающих более высокой температуростойкостью и, следовательно, более высокой температурой применения.