По классификации ГОСТ 4385—48 высокоглиноземистые изделия разделяются на четыре группы в зависимости от содержания в них Al2O3 и фазового их состава: муллито- кремнеземистые, содержащие Al2O3 45—62%; муллитовые —62—72%; муллито-корундовые — 72—90%; корундовые— свыше 90%·

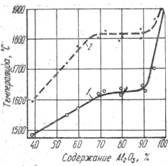

Диаграмма состояния системы Al2i O3-Si O2 (см. рис.6) показывает, что с повышением содержания Al2O3 в смеси при температуре выше 1585°С увеличивается количество твердой фазы муллита или корунда и соответственно уменьшается количество жидкой фазы, которая может в нем образовываться. Такое изменение фазового состава повышает огнеупорность изделий. По мере приближения состава высокоглиноземистого изделия к составу муллита (71,8% Al2O3, 28,2% Si O2), количество образующейся жидкой фазы уменьшается, а огнеупорные свойства изделий повышаются.

Рис. 8. Элемент кладки подвесного свода мартеновской печи из рифленого многошамотного кирпича

При содержании в формовочной массе более 72% Al2O3 твердыми фазами являются муллит, корунд и твердые их растворы. В этом случае при отсутствии плавней жидкая фаза может появиться только при температуре, соответствующей температуре эвтектики между муллитом и корундом, т.е. при температуре 1850°С. Наличие 1—2% плавней приводит к снижению этой температуры до 1600—1700°С, что сопровождается началом размягчения огнеупора под нагрузкой. Температура плавления чистого муллита 1910°С, а корунда 2050°С. Поэтому огнеупорные свойства изделий по мере увеличения содержания в них корунда повышаются.

Увеличение содержания Al2O3 в высокоглиноземистых изделиях повышает их химическую стойкость, особенно по отношению к кислым шлакам. Стойкость высокоглиноземистых изделий по отношению к основным шлакам значительно уступает шлакоустойчивости таких огнеупоров, как магнезит, хромомагнезит, шпинель, доломит. Это объясняется тем, что окись алюминия по отношению к основным окислам типичных шлаков при высоких температурах является кислым окислом.

Способы подготовки массы к прессованию высокоглиноземистых изделий аналогичны подготовке массы шамотных и многошамотных изделий. Основой производства является получение плотноспекающегося шамота, который является отощающим материалом и связывается при формовании изделий пластичной спекающейся глиной (15—20% глины и 80—85% шамота). Отформованные изделия сушат, а затем обжигают при температуре 1500—1650°С.

Технологические особенности изготовления плавленых высокоглиноземистых (муллитовых) изделий заставляют выделить их в особую группу изделий, применяемых главным образом в стекольной промышленности. Производство их основывается на получении очень плотных огнеупоров методом отливки из расплавленных масс. Преимуществом этого метода является возможность использования природного высокоглиноземистого сырья, главным образом боксита, а также диаспора и других минералов силлиманито — вой группы, так как в процессе плавки имеется возможность удалить избыточное количество железа. При плавлении исходной массы в электродуговой печи большая часть окислов железа, содержащихся в расплаве благодаря добавлению в шихту углеродосодержащих материалов, восстанавливается в ферросилиций Fen Sim (создается восстановительная среда). При этом появляется возможность увеличить соотношение Al2O3: Si O2 в отлитых изделиях. Процесс образования муллита при плавлении боксита в электродуговой печи и при наличии восстановительной среды можно представить следующей формулой:

Таким образом, содержащийся в шихте кремнезем независимо от того, связан он в алюмосиликате (каолине, андалузите) или находится в свободном состоянии в виде кварцевой примеси к бокситу, образует муллит и частично восстанавливается углеродом в ферросилиций. Ферросилиций же, имеющий большую плотность, чем алюмосиликат, собирается в нижней части печи и может быть удален. Для получения плавленых муллитовых огнеупоров применяют электродуговые печи, в которых можно получить количество расплава, достаточное для отливки одного бруса для стекловаренных печей (около 200 кг). Весьма важным процессом в производстве плавленых муллитовых изделий является их термическая обработка при охлаждении. В процессе охлаждения бруса необходимо получить наиболее полную кристаллизацию расплава.

От обычных шамотных изделий высокоглиноземистые отличаются более высоким содержанием окиси алюминия. По мере увеличения содержания Al2O3 в изделиях, как правило, возрастают значения всех механических свойств и модуля упругости изделий. Одновременно повышается предельная температура, при которой изделия сохраняют высокие значения механических свойств. Таким образом, основные физико-механические свойства высокоглиноземистых огнеупоров изделий в основном определяются количеством Al2O3 в исходной массе (см. рис. 9). Однако следует иметь в виду, что при одном и том же содержании глинозема в массе физико-технические свойства огнеупоров в значительной степени зависят от технологических параметров их производства (табл. 9 и 10).

Рис. 9. Зависимость температурных деформаций высокоглиноземистых спеченных огнеупоров от содержания Al2O3

1 — температура начала размягчения; 2— температура, соответствующая 40% сжатию стандартного образца

Классификация высокоглиноземистых изделии общего назначения

| Класс | Группа | Характеристика |

| ВГ-45-60 | ВГО-45-60 ВГУ-45-60 | Высокоглиноземистые изделия обычной пористости с содержанием глинозема 45—60% Высокоглиноземистые изделия, уплотненные, с содержанием глинозема 45—60% |

| ВГ-60-75 | ВГО-б О-75 ВГУ-60-75 | Высокоглиноземистые изделия обычной пористости с содержанием глинозема 60—75% Высокоглиноземистые изделия уплотненные, с содержанием глинозема 60—75% |

| ВГ-75 | ВГО-75 ВГП-75 | Высокоглиноземистые изделия обычной пористости с содержанием глинозема 75% Высокоглиноземистые изделия, плотные, с содержанием глинозема 75% |

Физико-технические свойства высокоглиноземистых изделий

Шлакоустойчивость, особенно по отношению к кислым шлакам, у высокоглиноземистых изделий выше, чем у шамотных. По термической стойкости высокоглиноземистые уступают шамотным изделиям.

| Группа изделий | Содержание, % | Кажущаяся пористость. %, не более | Предел прочности при сжатии, кгс/см (МПа), не менее | Температура начала деформации под нагрузкой 2 кгс/см (0,02 к Н/см»),с, не менее | Допустимая усадка, %, (выдержка 2 ч при температуре 1350°С), не более | |

| Al2O3 | Fe2O3 | |||||

| ВГО-45-60 | 45 | 1,8 | 24 | 200 (20) | 1400 | 0,5 |

| ВГУ-45-60 | 45 | 1,8 | 18 | 400 (40) | 1450 | 0,4 |

| ВГО-б О-75 | 60 | 1,5 | 24 | 250(25) | 1450 | 0,4 |

| ВГУ-60-75 | 60 | 1,5 | 17 | 600 (60) | 1500 | 0,3 |

| ВГО-75 | 75 | 1,5 | 24 | 300(30) | 1600 | — |

| ВГП-75 | 75 | 1,5 | 13 | 800(80) | 1600 | — |

Плавленые высокоглиноземистые изделия характеризуются следующими основными свойствами: огнеупорность их от 1820 до 1960°С в зависимости от содержания глинозема; черепок плотный, монолитный, пористость от 0 до 2—3%; по термостойкости плавленые высокоглиноземистые изделия значительно уступают изделиям, полученным по керамической технологии при прочих равных условиях; стекло — и шлакоустойчивость этих огнеупоров очень высокая; предел прочности при сжатии до .3000 кгс/см2 (300 МПа) и выше; температура начала деформации под нагрузкой 1600—1700°С; коэффициент линейного расширения сравнительно небольшой и составляет (6—7) 10-6°С-1.

Форма и размеры алюмосиликатных огнеупорных изделии

| Изделия | Марка | Размеры, мм | Назначение |

| Шамотные | |||

| Кирпич прямой | ПМ-45 | 230X113X40 | Для кладки днищ сталеразливочных ковшей |

| ПМ-46 | 230X113X65 | То же | |

| ПМ-47 | 230X150X75 | Для кладки посадок регенераторов | |

| Клин торцовый | ПМ-50 | 230X113X65X45 | Для кладки сводов над боровами |

| Брус | ШC-1 | 1000X400X300 | Для кладки бассейнов стекловаренных печей |

| ШС-2 | 400X300X300 | ||

| Полукислые | |||

| Кирпич прямой | B-1 | 230X150X75 | Для кладки воздухонагревателей доменных печей. |

| В-2 | 345Х150X75 | ||

| Клин торцовый | В-3 | 230ХД50Х135X75 | То же, в сочетании с кирпичом марки B-I |

| Высокоглиноземисτые | |||

| Кирпич прямой | ВГ-62 | 230Х150Х75 | Для футеровки сталеразливочных ковшей |

| ВГ-72 | 345X150X75 |

Отечественная промышленность выпускает различные по назначению и свойствам высокоглиноземистые огнеупоры. Они используются для кладки лещади доменных печей, в которых необходимо сочетание высокой механической прочности, шлакоустойчивости и огнеупорности материала, для кладки шахт и куполов воздухонагревателей доменных печей большой емкости, также для кладки ванн стекловаренных и мартеновских печей и печей для плавки редких и драгоценных металлов.