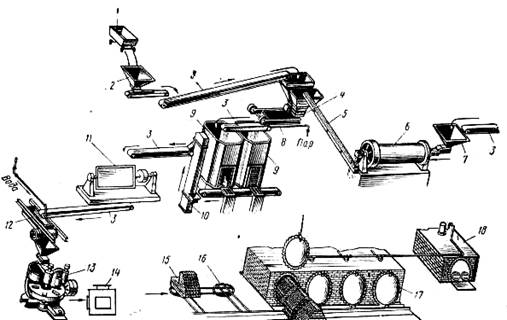

На рис. 53 приведена технологическая схема производства силикатного кирпича с приготовлением сырьевой смеси по силосному способу.

Рис. 53. Технологическая схема производства силикатного кирпича с

приготовлением сырьевой смеси по силосному способу; 1 — вагонетка подачи песка, 2 — бункер для песка с ленточным питателем, 3 — ленточные транспортеры, 4— бункер для молотой извести с дозатором, 5 — шнек подачи извести, 6 — шаровая мельница, 7 — бункер для дробленой извести с питателем, 8 — смеситель, 9 — силосы, 10 — элеватор, 11, 12 — мешалки, 13 — пресс, 14 — автомат-укладчик, 15 — вагонетка с сырцом, 16 — поворотный круг, 17 — автоклавы, 18 — парокотельная

Отличительная особенность приготовления сырьевой смеси по этой схеме заключается в том, что увлажненную смесь извести с песком из смесителя 8 ленточным транспортером подают в силосы 9, где выдерживают ее в течение определенного времени. При этом происходит гашение смеси, которое состоит в том, что известь гидратируется и превращается в гидрат окиси кальция.

Силосный способ приготовления смеси имеет значительные экономические преимущества перед барабанным, так как при силосовании смеси не расходуется пар на гашение извести. Кроме того, силосный способ приготовления сырьевой смеси значительно проще барабанного.

Подготовленные известь и песок непрерывно подают в заданном соотношении в одновальные и двухвальные смесители непрерывного действия, в которых их смешивают и увлажняют. Затем смесь поступает в силосы, где выдерживается от 1,5 до 4 ч, в течение которых известь гасится.

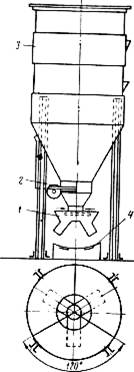

Силос (рис. 54) представляет собой цилиндрический сосуд из дерева, листовой стали или железобетона высотой 8— 10 м и диаметром 3,5—4 м. В нижней части силос имеет конусообразную форму.

Силос 3 разгружают с помощью тарельчатого питателя 1, которым смесь подают на ленточный транспортер 4.

Для лучшей разгрузки силоса необходимо, чтобы смесь имела по возможности меньшую влажность. Силосы разгружаются удовлетворительно при влажности массы 3,5—4,5%.

Рис. 54. Силос для гашения сырьевой смеси: 1 — тарельчатый питатель, 2 — шибер, 3 — силос, 4 — ленточный транспортер

При выдерживании в силосах сырьевая смесь часто образует своды. Причина этого — относительно высокая влажность смеси, а также уплотнение и частичное схватывание ее при выдерживании. Наиболее часто своды образуются в нижних слоях смеси у основания силосов.

Для облегчения разгрузки периодически включают вибратор, укрепленный на стенке силоса, и этим уменьшают прилипание смеси к стенкам. Если это не помогает, то смесь выбивают ломами через разгрузочные окна.

В случае зависания сырьевую смесь в силосе рыхлят следующими способами: внутри силоса монтируют автоматические рыхлительные устройства в виде лопастей, которые приводятся в движение вибратором и периодически взрыхляют сырьевую смесь; в конусную часть силоса с двух сторон вводят воздух под давлением, который при периодическом его включении разрыхляет сырьевую смесь и не дает ей зависать..

Автоматические устройства для предупреждения и ликвидации зависаний сырьевой смеси состоят из датчика и исполнительного механизма, разрушающего зависание в силосах. Исполнительным механизмом могут служить вибратор или резиновая диафрагма. Датчик состоит из резинового диска, диафрагмы и микропереключателя типа ИП-1М.

Когда из силоса сырьевая смесь подается нормально, зависания нет, под давлением ее диск диафрагмы прогибается, нажимает на стержень микропереключателя, отчего электрическая цепь размыкается. Как только образуется зависание, то прекращается давление сырьевой смеси на диафрагму, последняя выпрямляется и отходит от стержня микропереключателя, замыкая электрическую цепь. Обрушитель включается в работу; если сводообрушителем является вибратор, то от воздействия вибратора зависание разрушается, давление силикатной смеси на диафрагму восстанавливается, электроцепь размыкается, а вибратор прекращает свое действие.

Для обрушения зависаний смеси сжатым воздухом на бункере или силосе устанавливают три диафрагмы, которые располагают в местах возможного образования зависания.

Каждая диафрагма состоит из стального и резинового дисков. В центре каждого диска имеются отверстия с патрубком. Патрубки соединяются между собой трубой — воздуховодом.

При включении устройства сжатый воздух из магистрали через воздухораспределитель вздувает диафрагму, затем воздух выпускается и диафрагма опадает. При повторении впусков воздуха в диафрагму и выпусков из нее диафрагма встряхивает зависшую смесь, которая обрушивается.

Для того чтобы такое пульсирующее встряхивание диафрагм происходило автоматически, воздухораспределитель включается и выключается датчиком через микропереключатель.

В настоящее время при проектировании заводов силикатного кирпича в схему производства вводят непрерывно действующие силосы.

Технология изготовления силикатного кирпича с помощью непрерывно действующих силосов имеет следующие преимущества перед технологией с периодически действующими силосами:

— производство организуется по непрерывно-поточной схеме;

— уменьшается общая емкость силосов сырьевой смеси; сокращается общая длина транспортеров; упрощается управление силосами. По этой технологической схеме можно выпускать цветной кирпич на любом прессе.