Применение в промышленности труднообрабатываемых материалов и постоянный рост производительности труда, особенно в процессах обработки металлов резанием, требует создания новых методов обработки и новых металлорежущих инструментов из более эффективных инструментальных материалов.

Производительность инструмента в значительной степени зависит от его способности сохранять определенное время режущие свойства. Режущие свойства ухудшаются не только под влиянием высокой температуры, повышающейся в процессе резания и вызывающей снижение твердости инструмента, но и таких явлений, как адгезия, диффузия, абразивно-механическое изнашивание режущей кромки и поверхностей инструмента.

Способность инструмента сопротивляться указанным явлениям называется износостойкостью. Стойкость инструмента измеряется временем, в течение которого сохраняются его режущие свойства и на определенных условиях работы. Во избежание преждевременного разрушения режущей кромки необходимо, чтобы инструментальный материал был также достаточно прочным.

Следовательно, инструментальные материалы независимо от их химического состава и способа производства, предназначенные для использования в качестве режущих элементов инструментов, должны иметь: твердость, превышающую твердость обрабатываемых металлов; высокую износостойкость; красностойкость; механическую прочность в сочетании с достаточной пластичностью. Перечисленные свойства определяют физико-механические характеристики инструментальных материалов. Однако не все инструментальные материалы обладают одинаково высокими физико-механическими свойствами. Они изменяются в зависимости от химического состава, структурного состояния, от условия взаимодействия инструментального материала с металлом обрабатываемой детали в процессе резания и от его устойчивости при изменяющихся температурах.

Классификация инструментальных материалов по химическому составу и физико-механическим свойствам

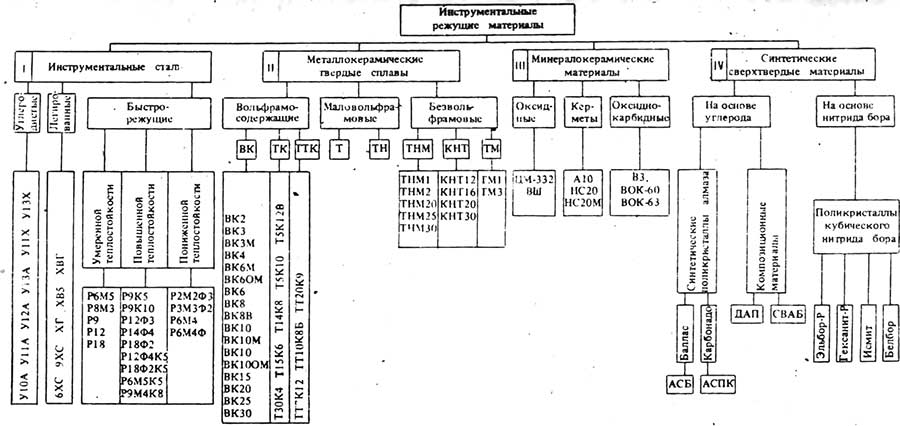

Классификация инструментальных материалов по химическому составу и физико-механическим свойствам приведена на рис. 1, из которого видно, что в настоящее время материалы режущих инструментов делятся на четыре группы и отличаются значительной номенклатурой, В соответствии с этим различные режущие материалы должны иметь свои рациональные области применения.

Материалы, относящиеся к II — IV группам, имеют повышенные режущие свойства и поэтому являются прогрессивными.

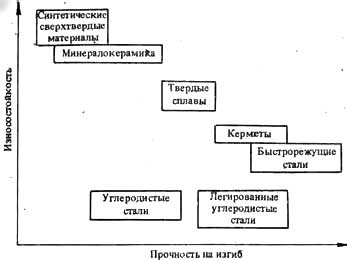

Прогрессивные режущие материалы благодаря повышенной теплостойкости и износостойкости, в сравнении с инструментальными сталями, обеспечивают при резании инструментом работу на повышенных скоростях резания, обработку металлов с высокой твердостью, чем способствуют повышению производительности труда и эффективности технологического процесса. Производительность процесса механической обработки зависит не только от скорости резания, но и от величины подачи и глубины резания. Эти параметры определяют площадь среза и соответственно силу резания, воздействующую на режущую часть инструмента, вызывая сложные напряжения в режущем клине. Поэтому одной из основных механических характеристик инструментального режущего материала является прочность на изгиб. Однако в природе не существует материалов, обладающих одновременно высокой, твердостью, износостойкостью и прочностью.

Относительное расположение инструментальных материалов по износостойкости и прочности показано на рис. 2.

Ученые материаловеды работают над созданием новых материалов и совершенствованием существующих в направлении одновременного повышения вышеуказанных свойств материалов.

Перед студентами-инструментальщиками и технологами стоит задача рационального выбора режущего материала для конкретного инструмента и вида обработки.

К основным достижениям последнего времени в области прогрессивных режущих материалов можно отнести:

- повышение качества металлокерамических вольфрамотитанокобальтовых твердых сплавов;

- разработку маловольфрамовых твердых сплавов;

- разработку и совершенствование безвольфрамовых твердых сплавов;

- повышение режущей способности сплавов за счет нанесения покрытий карбидом титана, нитридом титана, карбонитридами и оксидами различных металлов;

- разработку и совершенствование оксидно-карбидной минералокерамики;

- создание поликристаллов синтетических сверхтвердых материалов на основе углерода и нитрида бора.

Качество инструментального материала определяется комплексом механических и физико-химических свойств:

- пределом прочности при одноосном растяжении и сжатии;

- температурной зависимостью предела текучести или твердости;

- температурной зависимостью предела выносливости;

- температурной зависимостью интенсивности адгезии с обрабатываемым материалом;

- модулем упругости, температурным коэффициентом линейного расширения, коэффициентом Пуассона;

- тепло- и температуропроводностью;

- температурной зависимостью скорости взаимного растворения инструментального и обрабатываемого материалов;

- температурной зависимостью скорости окисления.

Сравнение основных физико-механических свойств групп режущих материалов приведено в табл. 1. Керметы, занимающие по режущим характеристикам промежуточное значение между твердым сплавом и быстрорежущей сталью, не включены в табл. 1.

| Материал | Плотность ?, 103 кг/м3 | Микротвердость HV,107 Па | Предел прочности при сжатии ?сж. МПа | Предел прочности при изгибе ?из, МПа | Модуль продольной упругости Е, ГПа | Теплопроводность, Вт / (м* К) | Теплостойкость, °C |

| Твердые сплавы | 6… 15 | 1300…2000 | 4000… 5160 | 900… 2200 | 450… 600, | 11…80 | 1100… 1200 |

| Минералокерамика: оксидная | 3,90… 3,97 | 2000…2400 | 3500., 4000 | 300… 600 | 380 | 21 | 1600… 1800 |

| оксидно-карбидняя | 4,2 …4,3 | 2800… 3000 | 4500 | 400…700 | 430 | 38 | 1300 |

| Сверхтвердый кубический нитрид бора | 3,44… 3,49 | 5900… 8500 | 4000 | 600 | 120 | 100 | 1500 |

| синтетическийалмаз | 3,48… 3,56 | 8800… 9800 | 3000 | 300 | 900 | 150 | 750… 900 |

Новые инструментальные материалы обычно имеют ограниченную область применения, – поэтому они будут дополнять, а не заменять основные виды инструментальных материалов. Сложность процесса стружкообразования, особенно в условиях прерывистого резания и при высоких температурах, не позволяет в настоящее время прогнозировать режущую способность новых инструментальных материалов при всех условиях обработки.

Усовершенствованные существовавшие и созданные новые прогрессивные режущие материалы обладают повышенными режущими свойствами и позволяют обрабатывать резанием все конструкционные материалы.