При производстве форстеритовых изделий из дунитов последние предварительно обжигают при температуре 1450°С, благодаря чему разрыхление изделий в обжиге не происходит, и их свойства улучшаются. Окись магния в состав шихты вводят в различных количествах: от 15 до 25% в зависимости от состава исходного сырья. Минимальное ее количество должно быть достаточным, чтобы связать весь кремнезем шихты в форстерит, а окислы железа—в магнезиоферрит. Избыток окиси магния по сравнению с теоретически необходимым его количеством несколько повышает качество форстеритовых изделий. Зерновой состав исходной шихты должен быть примерно следующим: фракций 0,2—0,5 мм —50%; 0,5—0,09 мм — 10—15%; менее 0,09 мм — 35—40%. Более тонкозернистые порошки плохо прессуются, а более грубозернистые нежелательны, так как они трудно спекаются. В таком случае для облегчения спекания материала вводят специальную связку, представляющую собой во всех случаях смесь тонкой фракции магнезиально-силикатного компонента и окиси магния.

Исходная влажность форстеритовых масс для прессования изделий должна составлять 3—4% при условии добавки 0,05—0,1% ССБ на сухую массу. Форстеритовые изделия прессуют на механических револьверных, фрикционных (пресс-трамбование) и гидравлических прессах с удельным усилием прессования 800—1000 кгс/см2 (8—10 к Н/см2).

Отпрессованный сырец сушат в туннельных сушилках в течение 20—24 ч до остаточной влажности, равной приблизительно 0,5%. Высушенные изделия обжигают в туннельных печах при температуре до 1650°С.

Хотя реакция образования форстерита заканчивается при температуре 1450°С, рост кристаллов форстерита и, следовательно, спекание материалов форстеритовых изделий происходит очень медленно. Поэтому обжигать форстеритовые изделия необходимо при высокой температуре (1650°С),

Разновидностью форстеритовых огнеупоров являются периклазофорстеритовые изделия. Периклазофорстеритовыми огнеупорными изделиями называют такие, в которых наряду с основным минералом — форстеритом — в значительном количестве содержится магнезиоферрит и периклаз.

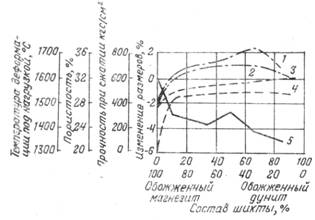

Сырьем для производства этих изделий служат магнезиты с высоким содержанием кремнезема и металлургический доломит с добавкой оливинита, дунита и других пород, используемых в производстве форстеритовых изделий. Технология периклазофорстеритовых изделий не отличается от технологии обычных форстеритовых. Физико-технические свойства изделий зависят от состава шихты (рис. 19).

Рис. 19. Изменение свойств магнезито-форстеритовых опнеупоров в зависимости от состава шихты (обжиг при 1450°С)

1— температура разрушения под нагрузкой; 2— температура начала деформации под нагрузкой; 3—изменение размеров; 4—пористость; 5— временное сопротивление сжатию

Минерал форстерит имеет большую анизотропию температурного коэффициента линейного расширения по осям, что обусловливает низкую термостойкость этих изделий. Состав и свойства форстеритовых огнеупорных изделий приведены в табл. 21.

Форстеритовые огнеупоры применяют в тех же условиях, что и магнезитовые, но там, где есть воздействие окис-

Физико-технические свойства форстеритовых огнеупоров

| Огнеупор | Кажущаяся плотность, г/см3 | Пористость , % | Предел прочности при сжатии, кгс/см* (МПа) | Температура начала деформаций под нагрузкой 2 кгс/см1 (0,02 к Н/смг), °С | Теплостойкость, теплосмены | Химический состав, % | |||||

| Si O1 | Al2O3 | Fes O3 | Ca O | Mg O | П.п.п. | ||||||

| Хромостерит | — | 21—25 | 300(30) | 1590 | 7 | 25 | — | — | — | 50 | — |

| Обожженный дунит | 2,65 | 22—26 | 430(43) | 1600 | 1 | 28,2 | 2,7 | 9,4 | 0,9 | 50 | — |

| Талькомагнезит, выпиленный из породы | 2,87 | 1,5 | 240(24) | 1550 | 5 | 31,6 | 1,6 | 4,1 | 0,3 | 56,3 | 2,6 |

| Электроплавленый дунит | 3,03 | 4,5 | 470(47) | 1800 | — | 41,3 | 1,5 | 5,5 | 0,2 | 51,5 | — |

| 85% хабозеровокого оливинита+15% спекшегося магнезита | 2,85 | 16—18 | 450(45) i | 1670 | 36 | 32,2 | 1,4 | 13,6 | 1,4 | 50,2 | 0,5- |

| Обожженный веселянский талькомагнезит+20 % спекшегося магнезита | 2,58 | 23,7 | 600(60) | 1650 | 5 | 31,9 | 2,1 | 11,1 | 1,4 | .53,2 | 0,S. |

лов железа, форстеритовые огнеупоры предпочтительнее. Они успешно служат в подинах нагревательных печей, а также в обжигательных высокотемпературных печах, но не могут быть использованы для кладки сводов и стен электросталеплавильных печей. Эти материалы успешно применяют для кладки насадок воздушных регенераторов мартеновских печей взамен динаса и шамотных огнеупоров. Высокая устойчивость форстеритовых изделий против разъедания оседающей на них плавильной пыли и высокая огнеупорность позволяют использовать их для футеровки регенераторов, предназначенных для нагревания воздуха до высоких (1350—HOO°С) температур, что необходимо для повышения температуры плавильного процесса.

Огнеупорные изделия этой группы обладают следующими свойствами: температурный коэффициент линейного расширения в интервале температур 20—800°С составляет 11,5· 10-6°С-1; теплопроводность в интервале 500—1000°С — (1,07+5,9)-10-4 Вт/(м-К); газопроницаемость—10 Им.