Оборудование устанавливают на предварительно подготовленный фундамент. Подготовка заключается в очистке поверхности от мусора и следов масел, насечке для лучшего схватывания с подливкой, продувке сжатым воздухом поверхности и шансов. Места под подкладки планируют с помощью бучарды. Возможна установка подкладок на высокомарочный цементный раствор по уровню. Общая высота пакета должна быть не менее 50 мм, что обеспечивает возможность нормальной подливки. Число пластин в пакете не должно превышать 5. Рекомендуется, чтобы верхние пластины были клинообразные. Ширина клина для машины массой до 20 т составляет 40 – 50 мм. Пакет должен выступать за подошву оборудования на 20 – 25 мм. Подкладки подгоняют по высоте с помощью нивелира с допуском ± 1 мм.

Насос вывешивают горизонтально на кране. Если фундамент с шанцами, в отверстие снизу заводят анкерные болты, закрепленные гайками. Насосный агрегат устанавливают на подкладки, болты заводят в шанцы. Базовыми деталями для монтажа на крупных насосах принято брать плунжеры, учитывая легкость доступа и высокую точность установки. Точность установки по уровню должна быть не ниже 0,2 мм/м. При установке по осям размеры можно брать от оси коленчатого вала или клапанной коробки. Во избежание загрязнений не следует разбирать кривошипно-шатунный механизм для вскрытия других баз. Вообще следует находить обработанные поверхности корпусных деталей или выступающие детали машин и по ним выставлять оборудование без его вскрытия. При этом надо делать окончательную обтяжку анкерных болтов через 3 – 5 дней после подливки оборудования во избежание перекоса деталей. После установки насоса редуктор прицентровывают по муфте с допусками по торцовому и радиальному биению (табл. 8).

Горизонтальность проверяют по валам нивелиром и уровнем без вскрытия редуктора. Подмоторную раму устанавливают вместе с закрепленным двигателем центровкой по муфте к редуктору. При этом для возможной замены двигателя между рамой и двигателем устанавливают прокладки толщиной 3 – 5 мм.

Таблица 8. Допуски на перекос и параллельное смещение осей муфт

| Вид муфты | Диаметр муфты, мм | Допуски на перекос, мм на 1000 мм длины | Допуски на параллельное смещение, мм |

| Зубчатая | 150 – 300 | 0,5 | 0,3 |

| 300 – 500 | 1 | 0,8 | |

| 500 – 900 | 1,5 | 1 | |

| 900‑1100 | 2 | 1,5 | |

| Пальцевая | 100 – 300 | 0,2 | 0,05 |

| 300 – 500 | 0,2 | 0,1 | |

| 130 – 200 | 1 | 0,1 | |

| 200–400 | 1 | 0,2 | |

| Упругая со змеевидной пружиной | 400 – 700 | 1,5 | 0,3 |

| 700–1350 | 1,5 | 0,5 | |

| 1350–2500 | 2 | 0,7 | |

| 2500–3000 | 2 | 1 | |

| Жесткая компенсирующая | 100–300 | 0,8 | 0,1 |

| 300–600 | 1,2 | 0,2 |

Этим предварительная выставка оборудования заканчивается. Шанцы заливают высокомарочным бетоном на мелком щебне. Через 3 – 5 дн производят предварительную обтяжку (на 50 – 60 %) анкерных болтов. При этом необходимо следить за уровнем, центровкой и равномерностью обжатия подкладок.

По окончании обтяжки и проверки составляют формуляр с указанием проектных размеров и отклонений. Формуляр подписывают монтирующая организация, заказчик и представитель завода-изготовителя (шеф-персонал). Фактические размеры можно заносить и в паспорт агрегата.

В течение 48 ч оборудование должно быть подлито до верхней плоскости подошвы рамы. Через 3– дн. после подливки оборудования, набора прочности и усадки бетона проводят окончательную обтяжку анкерных болтов. Оборудование, положение которого может быть изменено обтяжкой и дополнительным весом трубопроводов, подливать до окончания монтажа трубопроводов не следует. Примером таких узлов могут быть насосы малой производительности, стыкующиеся прямыми участками с отстойниками, а также клапаны, стыкующиеся с крупным насосом агрегата. Учитывая то, что большинство оборудования насосно-аккумуляторных станций монтируется с применением анкерных болтов, заливаемых в шанцы, а также значительные динамические нагрузки насосных агрегатов, бесподкладочный метод не применяют. Однако широко может быть применен оптико-геодезический метод установки оборудования.

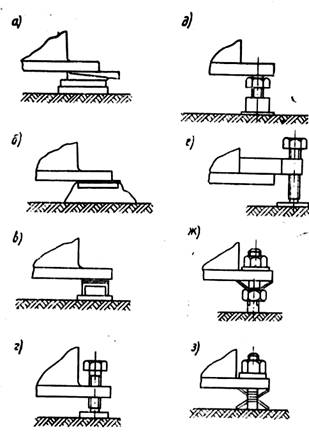

Оборудование монтируют и выставляют по высоте одним из способов, изображенных на рис. 69. Способ монтажа в каждом случае зависит от веса оборудования и конкретных условий.

Рис. 69. Способы установки оборудования на фундаменте

А – с помощью регулирующих клиньев: б – с помощью предварительно установленных на бетоне пластин; в — на облегченных подкладках; г – на регулировочных болтах; д – на установочных домкратах; е – с помощью инвентарных выставочных приспособлений; ж – на регулировочной гайке и упругих элементах; з – на упругих элементах