Рис. 11. Трубогибочный станок ВМС‑23В

1 – станина; 2 – редуктор; 3 – неподвижные ролики; 4 – подвижные ролики; 5 – пусковое устройство

Из станков с механическим приводом, производящих гибку труб способом обкатки, распространен станок ВМС‑23В (рис. 11), позволяющий изгибать трубы с наружным диаметром 21,3 – 42 мм. На этом станке одновременно можно проводить гибку нескольких труб.

Гибка труб способом наматывания осуществляется на ряде станков, из которых наиболее распространены ГСТМ‑21, ТГМ‑38–108, ТГМ‑38–159. Ручные стаки для гибки труб способом наматывания не получили распространения.

Способ наматывания

Рассмотрим работу трубогибочных станков, осуществляющих гибку труб способом наматывания, на примере станка ГСТМ‑21 (рис. 12).

В чугунной станине расположен червячный редуктор, червяк которого вращается от электродвигателя через клиноременную передачу. На оси червячного колеса расположен подвижной гибочный шаблон. Порядок работы на станке следующий. Трубу устанавливают в ручей гибочного шаблона и закрепляют при помощи зажима. Устанавливают ползун, которым труба во время изгиба прижимается к гибочному шаблону. Включают станок, и гибочный шаблон, вращаясь, увлекает за собой трубу, изгибая ее на заданный угол. Обычно станки для гибки труб способом наматывания имеют устройства, позволяющие производить гибку труб с применением дорнов (калибрующих пробок). Применение дорнов значительно уменьшает овализацию трубы в месте гиба. Дорны бывают различной формы и конструкции, но наиболее распространены дорны, имеющие конец ложкообразной формы. Правильную установку дорна определяют опытным путем. Диаметр дорна должен быть несколько меньше внутреннего диаметра трубы (0,8 – 1,5 мм).

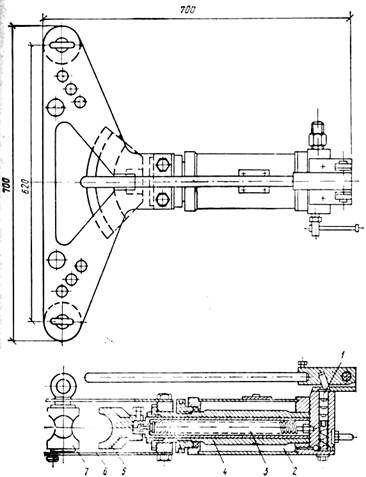

На монтажной площадке большое распространение получили трубогибы, изгибающие трубу, опертую на две опоры. Широкому их распространению способствуют небольшие габариты, малый вес, простота конструкции. Для изготовления трубных узлов систем смазки, гидравлики и пневматики наиболее удобными являются ручные трубогибы типа ТГР‑3/4 и ТГР‑2 (рис. 13). Эти трубогибы предназначены для гибки труб с наружным диаметром соответственно до 28 и 60 мм. Трубогибы, совершенно одинаковые по конструкции, отличаются габаритами. Трубогиб состоит из ручного насоса, масляного резервуара, корпуса-цилиндра, сменных гибочных колодок, двух упоров и основания.

Рис. 12. Трубогибочная машина ГСТМ‑21

1 – станина; 2 – гибочные ролики; 3 – поворотная тяга; 4 – установочная гайка; S – электродвигатель

Рис. 13. Трубогиб ТГР

1 – насос; 2 – масляный резервуар; 3 – шток; 4 – цилиндр; 5 – гибочная колодка; б – корпус; 7 – упорные ролики

До начала работы на шток поршня надевается колодка, ручей которой соответствует наружному диаметру изгибаемой трубы. Упоры устанавливают в соответствующие отверстия основания. Положив трубу между упорами и колодкой, ручным насосом подают масло в цилиндр и изгибают трубу на заданный угол. Окончив изгиб трубы, открывают запорный винт, и поршень под действием пружины возвращается в исходное положение. Процесс изгиба трубы продолжается 1 ‑1,5 мин.

На этом принципе изгиба трубы работает трубогиб ТГС. Различием трубогибов ТСГ и ТГР является то, что в первом гибочный шаблон перемещается винтом, приводимым в движение электроприводом.

При производстве трубогибочных работ необходимо следить за овализацией труб в месте изгиба: сильная овализация указывает на неправильно подобранную оснастку и режим гибки. Овальность трубы по всей длине изогнутого участка при диаметре труб до 20 мм не должны превышать 1 мм, при диаметре 20 – 35 мм – 1,5 мм, при диаметре труб 35 – 60 мм – 2 мм, при диаметрах труб до 150 мм – 3,5 мм.

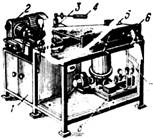

Для изготовления элементов и узлов трубопроводов систем смазки, гидравлики и пневматики в последнее время в монтажных организациях применяют установки (рис. 14), которые, как правило, конструируются и изготавливаются самими монтажными организациями.

Рис. 14. Установка для изготовления трубопроводов густой смазки 1 – шкаф для инструмента; 2 – станок для нарезки резьбы; 3 – слесарные тиски; 4 – трубогиб; 5 – дисковая пила; 6 – зажим для питателей; 7 – мазепровод; 8 – станция густой смазки

Такие установки позволяют резать и гнуть трубы, нарезать резьбу, заполнять мазью, заворачивать ниппели и соединительные гайки и в питателе, снимать фаски на трубах.