Изготовляют бетонные опоры так. Бетонную смесь укладывают в опалубку до уровня, который должен быть ниже проектной отметки на 1/2 — 1/3 толщины пластины. Затем на несхватившийся бетон кладут пластину и легкими ударами молотка погружают ее до проектной отметки. Погрешность их установки по высоте допускается не более ±2 мм. Горизонтальность пластин проверяют уровнем, устанавливаемым на пластину последовательно в двух взаимно перпендикулярных направлениях.

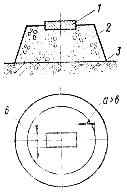

Рис. 94. Жесткая бетонная опора с металлической пластиной:

1 — металлическая пластина, 2 — бетонная опора, 3— фундамент

Для оборудования, не требующего высокой точности установки, допускается применять жесткие опоры без металлических пластин.

В процессе выверки допускается регулировать высоту опорных элементов добавлением тонких металлических подкладок или регулировочных клиньев.

После достижения бетоном жестких опор прочности 10 МПа устанавливают оборудование, выверяют его в плане и закрепляют.

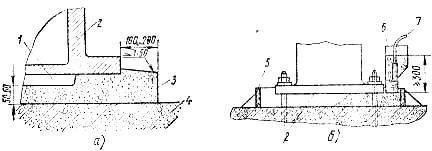

Толщина слоя подливки 3 (рис. 95, а) под оборудованием допускается в пределах 50… 80 мм. При наличии на опорной поверхности оборудования 2 ребер жесткости 1 толщину слоя подливки под оборудованием отмеряют от низа ребер.

Подливка в плане должна выступать за опорную поверхность оборудования не менее чем на 100 мм. Высота выступающей части должна быть больше высоты основного слоя подливки под оборудованием не менее чем на 30 мм и не более толщины опорного фланца оборудования. Поверхность подливки должна иметь уклон в сторону от оборудования и должна быть защищена маслостойким покрытием.

Рис. 95. Схема подливки оборудования (а) и подливка с помощью лотка-накопителя (б): 1 — ребро жесткости опорной части, 2— опорная часть оборудования, 3 — подливка, 4 — фундамент, 5 —опалубка, 6 — лоток-накопитель, 7 — вибратор

Марка бетона подливки оборудования принимается не ниже марки бетона фундамента, а при бесподкладочном методе монтажа (см. рис. 91,6)—на одну ступень выше марки бетона фундамента.

Перед подливкой поверхность фундаментов очищают от посторонних предметов, масел и пыли, а непосредственно перед подливкой— увлажняют, не допуская при этом скопления воды в углублениях и приямках.

При температуре окружающего воздуха ниже 5° С раствор для подливки подогревают путем электроподогрева, пропаривания.

Бетонную смесь подают или через лоток-накопитель, или непосредственно с одной стороны подливаемого оборудования. При ширине подливаемого оборудования более 1200 мм установка лотка — накопителя обязательна. Подачу бетонной смеси осуществляют непрерывно. Из лотка-накопителя (рис. 95, б) смесь подается благодаря вибрированию ее вибратором 7. Вибратор при этом не должен касаться опорных частей оборудования. В качестве побуждающих вибраторов используют вибраторы с гибким валом типа ИВ-34, ИВ-47, ИВ-67 и др. В лоток-накопитель бетонная смесь подается пневмонагнетателями бетона (например, С-862) или бетононасосами (например, СБ-68).

Длина лотка должна быть равна длине подливаемого пространства. Лоток не должен опираться на подливаемое оборудование. Уровень подливки с помощью лотка должен быть выше опорной поверхности оборудования приблизительно на 30 мм и поддерживаться постоянным.

Поверхность подливки в течение 3 сут после завершения работ систематически увлажняют и для сохранения влаги посыпают опилками или укрывают мешковиной.

Размер крупного заполнителя бетонной подливки должен быть не более 20 мм.